Les élévateurs de palettes, les transpalettes et les convoyeurs verticaux sont des équipements essentiels pour le transport de palettes ou des marchandises qu'elles contiennent sur des distances et hauteurs spécifiques. Ces technologies ont vu leur utilité augmenter...

L’élévateur de palettes avec prise au sol pour garantir la sécurité dans l’entrepôt

L’automatisation d’un entrepôt est déjà gage de sécurité pour vos équipes. Toutefois, l’augmentation de la surface de stockage en hauteur passe par la création de niveaux supplémentaires et demandent à poursuivre la robotisation. Comment continuer d’assurer la sécurité de l’entrepôt tant pour vos opérateurs que pour votre matériel ?

Intralogistique & supply chain : une sécurité strictement réglementée

L’installation d’un système automatisé répond à une réglementation très stricte.

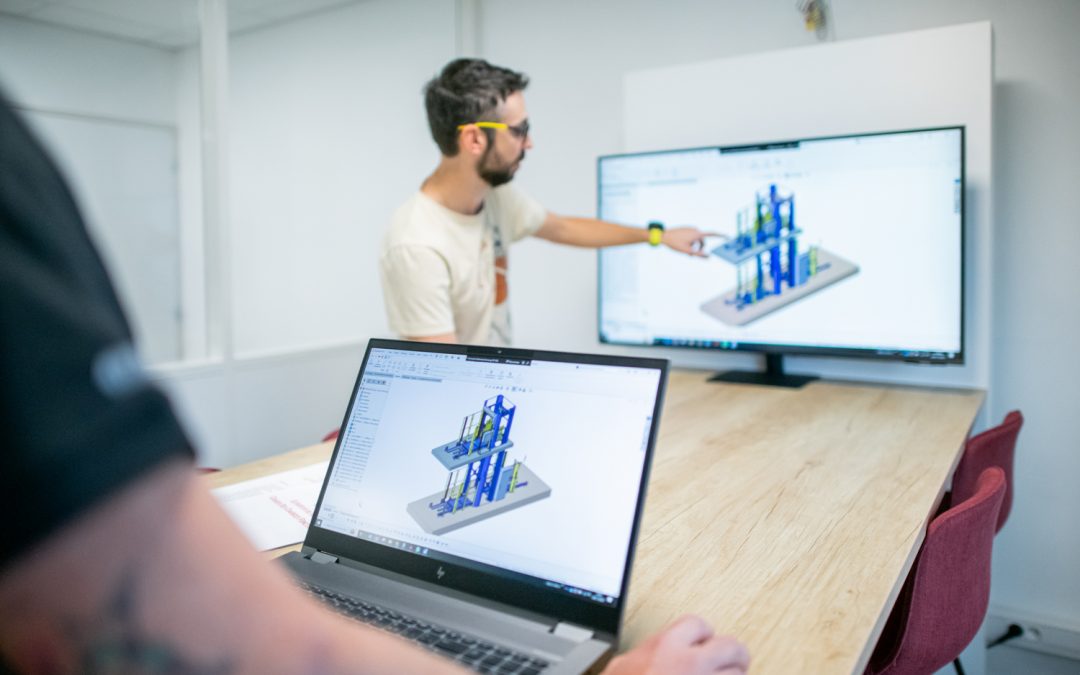

De l’étude du matériel adapté à l’entrepôt à la maintenance, il s’agit d’un travail d’équipe qui se gère au quotidien.

Le fournisseur/fabricant

Le fabricant a un matériel qui répond à des normes strictes, réglementaires. Il devra fournir la documentation de son produit à son client. En fonction de l’aménagement de l’entrepôt, des niveaux à desservir, de la largeur des allées, etc. le fournisseur est tenu d’accompagner son matériel de solutions de sécurité : grilles de protection, couloirs aménagés, parois de protection, signaux sonores… De surcroît, les machines répondent à des ports de charges ajustées. Il est donc indispensable de s’en tenir à ses limites et à la sécurité afférente.

L’entreprise

De son côté, l’entreprise forme son personnel à l’utilisation des machines et les mesures préventives. Elle implique ses opérateurs dans le contrôle quotidien de l’ensemble des engins afin de repérer toute défaillance éventuelle. Si un système automatisé améliore la qualité de travail des employés, elle doit s’adjoindre à une garantie supplémentaire de sécurité. En plus de contrôles de routine, l’entreprise a l’obligation de faire effectuer des inspections réglementaires périodiques par des techniciens qualifiés indépendants.

Un travail d’équipe

Entreprise et prestataire doivent donc travailler ensemble pour remplir toutes ces conditions de sécurité. Et si la formation de l’ensemble des acteurs est nécessaire, la maintenance des machines l’est tout autant. La maintenance ne doit pas avoir lieu seulement lorsqu’une pièce d’usure arrive au terme de sa vie ou en cas de panne. La maintenance doit être régulière : au quotidien par les employés de l’entrepôt, hebdomadaire et mensuelle par le responsable sécurité, annuelle pour l’inspection technique règlementaire par du personnel qualifié indépendant.

Choisir le matériel adapté à la sécurité

Tout système automatisé doit se conformer aux normes de fabrication. Des contrôles réguliers assurent une bonne utilisation des matériels, la maintenance assure son utilisation sans panne imprévue. A l’instar d’une vérification générale obligatoire et faite par un organisme extérieur à l’entreprise, les opérateurs et responsables sécurité de l’entreprise ont aussi pour devoir de vérifier leur matériel au quotidien.

Ils sont les premiers utilisateurs des systèmes automatisés, ils courent donc plus de risques mais sont ceux qui connaissent les machines dans leur usage. Ils repèrent plus facilement lorsqu’un dysfonctionnement survient : de l’huile par terre, un bruit anormal, une lenteur…

La sécurité dans sa globalité passe donc par l’ergonomie du matériel et sa facilité d’utilisation par les opérateurs. Le zéro défaut/accident est impossible, tendre à ce but ne l’est pas, bien au contraire.

La législation en vigueur norme donc la fabrication des engins élévateurs et réglemente leurs caractéristiques techniques. Et qui dit tel engin, dit tels éléments de sécurité et de prévention : le balisage des couloirs, un plan de circulation, la responsabilisation, les limites des machines et des hommes… A l’instar des obligations du fabricant, l’entreprise a aussi ses propres responsabilités : former son personnel, contrôler régulièrement ses installations, assurer la maintenance périodique…

Une solution adaptable : la table élévatrice

Dans le panel de solutions proposées par MTKSA, la table élévatrice est un système simple ! Avec prise et dépose au sol, elle apporte une solution intermédiaire entre le déchargement et le chargement sur transpalette.

A l’instar des autres systèmes du fabricant, l’accès est sécurisé par des barrières immatérielles et du grillage. Il peut s’accompagner d’autres garanties en fonction de la configuration de l’entrepôt, du niveau, etc.

La manutention des palettes est possible jusqu’à une surface de 1500x1500mm pour une charge maximale de 1500 kg. La table élévatrice est d’autant plus pratique qu’elle est en mesure de transférer dans les deux sens. Enfin, la hauteur de levage est ajustable selon les besoins.

MTKSA répond aux besoins de chaque entreprise. Le fournisseur adapte ses machines de manutention aux caractéristiques des marchandises et des bâtiments en concertation avec son client.

La sécurité est la clé de voûte d’un partenariat réussi entre l’entreprise et le fabricant. C’est ensemble qu’ils conçoivent la manutention automatisée d’un entrepôt ainsi que la mise en place des accès sécurisés et des mesures de prévention auprès des opérateurs.

Les barrières immatérielles par exemple, ne prennent pas de place. En revanche, elles sont un signe visuel et visible pour l’ensemble des employés. Le grillage est aussi là pour éviter tant un accident de personne que de marchandise.

Avec sa table élévatrice avec prise au sol, MTKSA met en œuvre une solution simple convenant à tout entrepôt et garantissant la sécurité des marchandises et des hommes.