Intégration harmonieuse des convoyeurs verticaux : Optimisez votre infrastructure existante

Dans le monde industriel en constante évolution, l’efficacité et l’optimisation de l’espace sont devenues des enjeux majeurs. Les convoyeurs verticaux représentent une solution innovante pour relever ces défis. Cet article vous guidera à travers les étapes essentielles pour garantir une intégration harmonieuse de ces systèmes au sein de votre infrastructure existante, tout en maximisant votre productivité et en minimisant les perturbations.

Comprendre les convoyeurs verticaux et leurs avantages

Qu’est-ce qu’un convoyeur vertical ?

Un convoyeur vertical est un système de manutention conçu pour transporter des matériaux ou des produits verticalement entre différents niveaux d’un bâtiment. Contrairement aux convoyeurs horizontaux traditionnels, ces équipements permettent d’optimiser l’utilisation de l’espace vertical, souvent sous-exploité dans les entrepôts et les usines.

Les avantages clés des convoyeurs verticaux

- Économie d’espace : Réduction de l’empreinte au sol jusqu’à 70%

- Efficacité énergétique : Consommation réduite de 30 à 50% par rapport aux systèmes traditionnels

- Amélioration de la productivité : Augmentation des flux de 25 à 40%

- Sécurité accrue : Réduction des risques d’accidents liés à la manutention manuelle

- Flexibilité : Adaptaxtion facile aux changements de production ou de stockage

Évaluation de votre infrastructure existante

Avant d’intégrer des convoyeurs verticaux, il est essentiel d’évaluer minutieusement votre infrastructure actuelle.

Analyse de l’espace disponible

Commencez par cartographier votre espace de travail. Identifiez les zones où l’installation de convoyeurs verticaux serait la plus bénéfique. Selon une étude de l’INRS (Institut National de Recherche et de Sécurité), une analyse spatiale approfondie peut révéler jusqu’à 30% d’espace inexploité dans les entrepôts traditionnels.

Évaluation des flux de travail existants

Examinez vos processus actuels de manutention. Quels sont les goulots d’étranglement ? Où se situent les inefficacités ? Une analyse des flux peut mettre en lumière des opportunités d’optimisation grâce aux convoyeurs verticaux.

Audit de la structure du bâtiment

Vérifiez la capacité de votre bâtiment à supporter l’installation de convoyeurs verticaux. Consultez un ingénieur en structure pour évaluer :

- La capacité de charge des planchers

- La hauteur sous plafond disponible

- Les possibilités d’ancrage et de fixation

Choix du type de convoyeur vertical adapté

Il existe plusieurs types de convoyeurs verticaux, chacun ayant ses spécificités :

- Élévateurs à godets : Idéaux pour les matériaux en vrac

- Convoyeurs hélicoïdaux : Parfaits pour les produits fragiles

- Convoyeurs à bande verticale : Polyvalents et adaptés à de nombreuses applications

- Élévateurs à plateau : Excellents pour les charges lourdes et volumineuses

Le choix dépendra de vos besoins spécifiques, de la nature des produits à transporter et de votre configuration spatiale.

Planification de l’intégration

Conception sur mesure

Travaillez avec des experts en convoyeurs verticaux pour concevoir un système sur mesure. Selon une étude de McKinsey, une conception personnalisée peut améliorer l’efficacité opérationnelle de 15 à 25% par rapport à des solutions standard.

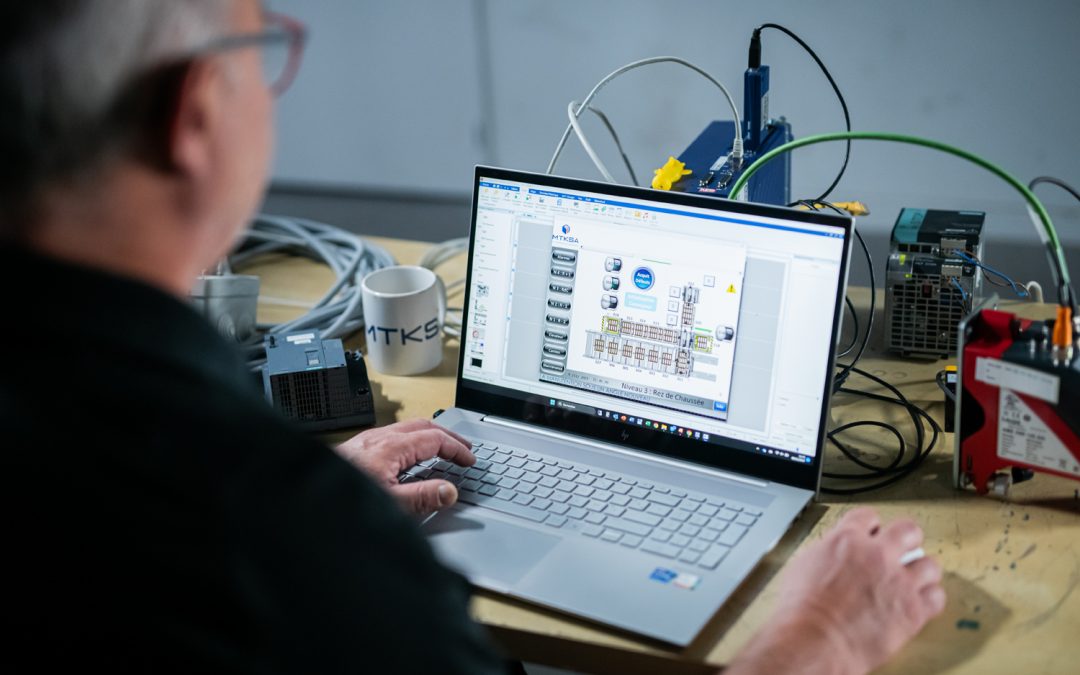

Simulation et modélisation 3D

Utilisez des outils de simulation et de modélisation 3D pour visualiser l’intégration des convoyeurs verticaux dans votre espace. Cette approche permet de :

- Détecter les conflits potentiels

- Optimiser les flux

- Réduire les temps d’installation de 20 à 30%

Plan d’installation par phases

Élaborez un plan d’installation progressif pour minimiser les perturbations de vos opérations. Un planning bien conçu peut réduire les temps d’arrêt jusqu’à 50% par rapport à une installation non planifiée.

Préparation de l’infrastructure existante

Renforcement structurel

Si nécessaire, renforcez la structure de votre bâtiment. Cela peut inclure :

- L’ajout de supports

- Le renforcement des planchers

- La modification des ouvertures

Mise à niveau des systèmes électriques

Assurez-vous que votre infrastructure électrique peut supporter les nouveaux équipements. Une mise à niveau peut être nécessaire pour :

- Augmenter la capacité électrique

- Installer de nouveaux circuits dédiés

- Mettre en place des systèmes de secours

Adaptation des systèmes de sécurité

Mettez à jour vos systèmes de sécurité pour intégrer les convoyeurs verticaux :

- Installez des barrières de sécurité

- Mettez en place des systèmes d’arrêt d’urgence

- Formez le personnel aux nouvelles procédures de sécurité

Intégration des systèmes de contrôle

Compatibilité avec les systèmes existants

Assurez-vous que les systèmes de contrôle des convoyeurs verticaux sont compatibles avec votre infrastructure IT existante. Cela peut nécessiter :

- L’adaptation des protocoles de communication

- La mise à jour des logiciels de gestion d’entrepôt (WMS)

- L’intégration avec les systèmes ERP

Automatisation et IoT

Exploitez les technologies d’automatisation et l’Internet des Objets (IoT) pour optimiser le fonctionnement de vos convoyeurs verticaux. Selon une étude de Deloitte, l’intégration de l’IoT peut améliorer la productivité jusqu’à 30% et réduire les coûts de maintenance de 25%.

Formation du personnel

Programmes de formation complets

Mettez en place des programmes de formation pour votre personnel :

- Fonctionnement des convoyeurs verticaux

- Procédures de sécurité

- Maintenance de premier niveau

Une formation adéquate peut réduire les temps d’arrêt liés aux erreurs humaines de 40 à 60%.

Documentation et supports

Créez une documentation détaillée et des supports visuels pour faciliter l’adoption des nouveaux équipements :

- Manuels d’utilisation

- Guides de dépannage rapide

- Vidéos de formation

Test et mise en service

Tests progressifs

Effectuez des tests par étapes pour assurer une intégration en douceur :

- Tests à vide

- Tests avec charges légères

- Tests en conditions réelles

Période de rodage

Prévoyez une période de rodage pour affiner les réglages et résoudre les problèmes mineurs. Cette phase peut durer de 2 à 4 semaines selon la complexité de l’installation.

Maintenance et optimisation continue

Plan de maintenance préventive

Établissez un plan de maintenance préventive rigoureux :

- Inspections régulières

- Lubrification planifiée

- Remplacement proactif des pièces d’usure

Une maintenance préventive efficace peut réduire les temps d’arrêt non planifiés de 30 à 50%.

Analyse des performances

Mettez en place des outils d’analyse des performances pour surveiller en continu l’efficacité de vos convoyeurs verticaux :

- Taux d’utilisation

- Temps de cycle

- Consommation énergétique

Amélioration continue

Utilisez les données recueillies pour identifier les opportunités d’amélioration continue. Selon une étude de Boston Consulting Group, les entreprises qui adoptent une approche d’amélioration continue peuvent augmenter leur productivité de 5 à 7% par an.

L’intégration harmonieuse des convoyeurs verticaux dans votre infrastructure existante est un processus complexe mais hautement bénéfique. En suivant les étapes détaillées dans cet article, vous pouvez optimiser votre espace, améliorer votre productivité et préparer votre entreprise pour l’avenir de la logistique industrielle.

N’oubliez pas que chaque installation est unique et nécessite une approche personnalisée. N’hésitez pas à consulter des experts en convoyeurs verticaux pour obtenir des conseils adaptés à votre situation spécifique.

Prêt à révolutionner votre logistique avec des convoyeurs verticaux ? Contactez-nous dès aujourd’hui pour une évaluation gratuite de votre infrastructure et découvrez comment nous pouvons optimiser votre espace et vos processus.

FAQ

1. Quel est le coût moyen d’installation d’un système de convoyeurs verticaux ?

Le coût peut varier considérablement en fonction de la taille et de la complexité du système, mais en moyenne, il se situe entre 50 000 € et 500 000 €.

2. Combien de temps dure généralement l’installation ?

L’installation peut prendre de 1 à 8 semaines, selon l’ampleur du projet et la préparation nécessaire.

3. Les convoyeurs verticaux sont-ils adaptés à tous les types de produits ?

La plupart des convoyeurs verticaux peuvent être adaptés à une large gamme de produits, mais certains types sont plus appropriés pour des charges spécifiques.

4. Quelle est la durée de vie moyenne d’un convoyeur vertical ?

Avec une maintenance appropriée, un convoyeur vertical peut durer de 15 à 25 ans.

5. Les convoyeurs verticaux nécessitent-ils beaucoup d’entretien ?

Bien que nécessitant un entretien régulier, les convoyeurs verticaux modernes sont conçus pour minimiser les besoins en maintenance.