L’un des défis majeurs de la grande distribution est son intralogistique. En effet, quels sont les bénéfices d’une automatisation et d’une optimisation du stockage de ses marchandises ?

Adaptabilité & rigueur

Aujourd’hui, la grande distribution se rapproche des villes, créant des petites structures permettant aux clients de s’y retrouver plutôt que de se rendre dans les hypermarchés et grandes surfaces généralement dans des zones commerciales. En effet, la grande majorité des clients aiment se rendre dans le supermarché proche de leur domicile mais peuvent aller ailleurs pour trouver un produit en particulier. Et sinon, ils commandent sur internet. Dès lors, la logistique se réfléchit différemment et le stockage des produits avant leur livraison dans les magasins doit être repensé. En outre, les modes de distribution sont aussi divers que variés. Non contents d’apprécier se rendre en magasin, le drive et la livraison se sont développés bien avant la crise sanitaire. Cette dernière n’a fait qu’amplifier le phénomène.

La grande distribution est donc en perpétuelle évolution, suivant les habitudes des consommateurs. Avec le temps, la disponibilité, la qualité des produits et leur traçabilité sont devenus des points de vigilance à leurs yeux.

Aussi l’intralogistique du secteur doit-elle être exigeante tant au niveau de l’hygiène, de la conservation que du stockage et de la rapidité de préparation des commandes. A l’image de sa clientèle, la grande distribution souhaite gérer sa logistique interne de manière transparente et sécurisée.

Un entrepôt à l’image du secteur

Les points de vigilance étant la transparence, la sécurité et la disponibilité de la marchandise, un système automatisé s’avère être une solution idéale pour répondre à ces besoins dans un entrepôt. Si les magasins de détails se situent dans les villes ou juste en sortie, les entrepôts se trouvent en périphérie. Et rien ne faisant plus peine qu’un rayon vide, ils doivent être continuellement alimentés en produits. Le défi est donc d’en assurer l’approvisionnement en continu. Or on le répète : une cadence soutenue se gère mieux avec un système automatisé quelle que soit la surface de l’entrepôt. En effet, les points forts sont :

- réduction des délais et retards

- gestion des stocks en temps réel

- gestion des flux marchandises fluidifié

- meilleure gestion de la supply chain

- meilleure conservation des marchandises avec moins d’interventions humaines

- réduction des coûts et du risque d’erreurs

Plus l’enseigne est importante et plus la logistique sera colossale et devra se réfléchir de manière globale à l’échelle nationale à des fins d’uniformité, pour fidéliser ses clients et surtout rivaliser avec les concurrents. Un entrepôt de grande distribution se mesure en plusieurs dizaines de milliers de mètres carrés et représente plusieurs milliers de tonnes de marchandises à gérer continuellement. Par conséquent, la logistique et l’organisation doivent y exceller.

Une modernisation évolutive nécessaire

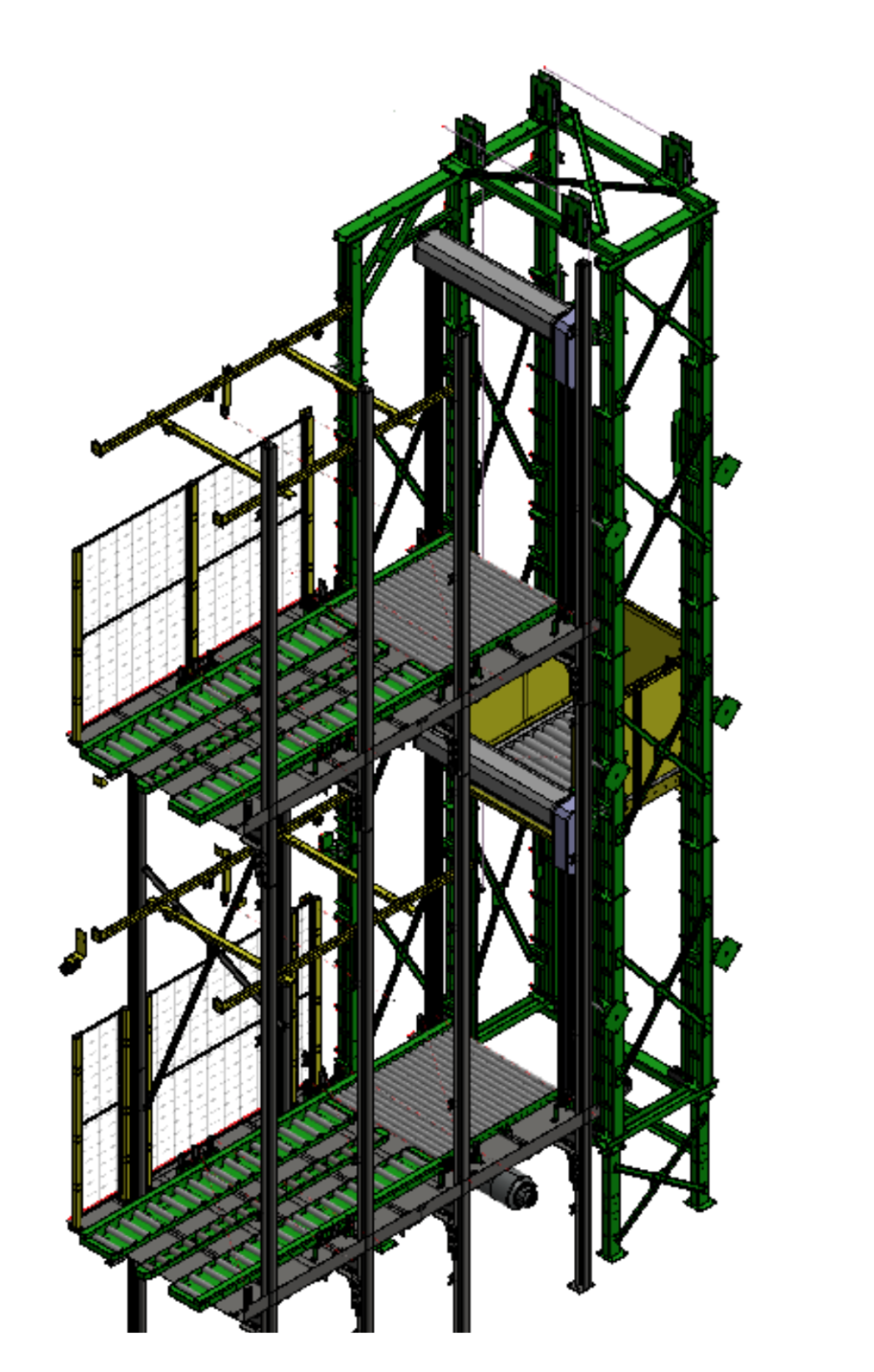

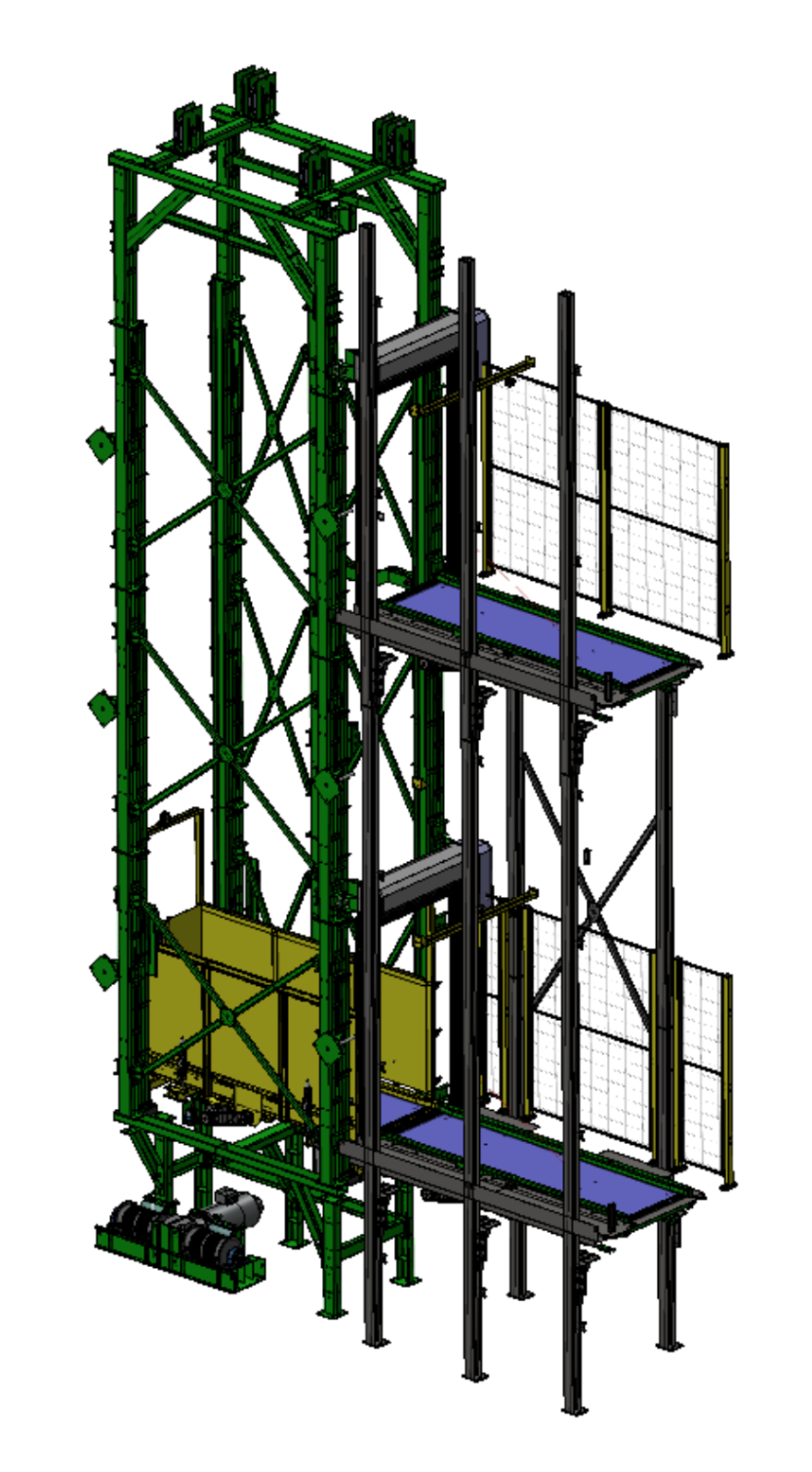

Les magasins sont en mesure de passer automatiquement commande de produits grâce à des logiciels gérant les stocks limitant ainsi le gaspillage (la nouvelle loi l’interdit à présent). Toutefois, tous les produits ne se prennent pas avec la même fréquence. Dans ce contexte de concurrence féroce, notamment entre géants du secteur, la logistique doit donc suivre le rythme. Le rapport entre surface de stockage et rapidité de préparation des commandes y est prégnant. Les transtockeurs et autres solutions logistiques intermédiaires sont des atouts majeurs et des facteurs clés de réussite organisationnelle.

Il est tout à fait possible de moduler les espaces de stockage et les solutions en fonction de la demande des produits.

Réfléchir à des rayonnages classiques avec des transtockeurs ou transpalettes conventionnels peut répondre à des marchandises à forte rotation tandis qu’une solution automatisée sera parfaitement adaptée aux produits à faible rotation ou beaucoup plus lourds. Et du fait de leur présence plus longue en stockage, l’intérêt d’un aménagement en hauteur grâce aux transtockeurs est tout trouvé.

Une intralogistique optimisée

L’automatisation et la digitalisation du secteur dans son stockage interviennent donc dans la stratégie des enseignes de la grande distribution.

Elles sont nécessaires à une meilleure gestion des espaces et des stocks pour lutter contre le gaspillage, défi de développement durable que l’on retrouve dans de nombreux domaines. L’intralogistique ainsi optimisée participe à plus d’efficacité, à un gain de temps non négligeable et réduit les tâches répétitives pour les opérateurs et préparateurs de commandes.

De l’arrivée de la marchandise sur le quai de l’entrepôt par camion jusqu’à son expédition dans un supermarché, la bonne gestion de l’entreprise sur l’organisation logistique participe à son positionnement sur le marché ainsi qu’à son image auprès des consommateurs. Aujourd’hui, les clients sont de plus en plus exigeants sur la provenance et la conservation de ce qu’ils consomment. La grande distribution est donc aussi exigeante sur la façon dont elle gère ses stocks. En faisant appel à un professionnel de la logistique qui analysera, étudiera et adaptera la solution à ses entrepôts, elle valorise sa stratégie et sa logistique.

![[Fiche technique] Système automatisé vertical : évaluer votre besoin](https://mtksa.fr/wp-content/uploads/2024/01/Couverture-Fiche-technique-MTKSA-Systeme-automatise-vertical.png)