Juin 13, 2024 | Convoyeur vertical

Dans cet article, nous aborderons l’importance croissante de la personnalisation dans le domaine de l’intralogistique, en particulier pour les équipements tels que les convoyeurs verticaux. Nous soulignerons les défis liés à une approche “taille unique” et la nécessité d’adopter une conception sur mesure pour répondre aux besoins spécifiques de chaque entreprise.

Analyse approfondie des flux de marchandises

Pour concevoir un système de convoyeurs verticaux sur mesure et optimiser vos opérations intralogistiques, une analyse approfondie des flux de marchandises est indispensable. Cette étape vous permettra d’identifier avec précision vos besoins spécifiques et de prendre les bonnes décisions en matière d’automatisation.

Cartographie détaillée des mouvements de marchandises dans l’entrepôt

Le point de départ de cette analyse est la cartographie détaillée des mouvements de marchandises au sein de votre entrepôt. Grâce à des outils de suivi tels que le RFID ou les systèmes de gestion d’entrepôt (WMS), vous pouvez collecter des données précises sur les trajets empruntés par chaque article, depuis sa réception jusqu’à son expédition.

Cette cartographie vous permettra d’identifier les zones les plus fréquentées, les goulots d’étranglement potentiels et les opportunités d’optimisation des flux. Elle constituera la base de votre conception sur mesure des convoyeurs verticaux.

Identification des zones à fort trafic vertical et des contraintes d’espace

En analysant les données de mouvement, vous pourrez repérer les zones de votre entrepôt où le trafic vertical est le plus intense. Ces zones à fort trafic nécessiteront des convoyeurs verticaux à haute capacité et à grande vitesse pour éviter les engorgements.

Parallèlement, vous devrez prendre en compte les contraintes d’espace spécifiques à votre site, telles que les hauteurs sous plafond limitées, les obstacles structurels ou les zones de chargement/déchargement encombrées. Ces contraintes influenceront le dimensionnement et le positionnement de vos convoyeurs verticaux.

Définition des besoins en termes de capacité, de vitesse et de flexibilité

Grâce à l’analyse approfondie des flux de marchandises, vous serez en mesure de définir avec précision vos besoins en termes de capacité, de vitesse et de flexibilité pour les convoyeurs verticaux. Par exemple, si vous devez gérer de grands volumes de petits colis avec des délais de livraison serrés, vous aurez besoin de convoyeurs à haut débit et à grande vitesse. En revanche, si vous manipulez des charges lourdes et encombrantes, vous privilégierez peut-être des convoyeurs plus robustes et flexibles, capables de s’adapter à différentes tailles et formes de marchandises. Cette définition précise de vos besoins vous permettra de sélectionner les technologies les plus adaptées et de dimensionner correctement vos convoyeurs verticaux lors de la phase de conception.

En réalisant une analyse approfondie des flux de marchandises dans votre entrepôt, vous disposez d’une base solide pour concevoir un système de convoyeurs verticaux sur mesure, parfaitement adapté à vos opérations intralogistiques spécifiques. Cette approche personnalisée et intelligente vous permettra d’optimiser vos flux, d’améliorer votre productivité et de réduire vos coûts opérationnels, tout en vous démarquant de vos concurrents par un niveau de service supérieur.

Choix des technologies adaptées

Après avoir analysé en profondeur vos flux de marchandises et identifié vos besoins spécifiques, la prochaine étape consiste à choisir les technologies de convoyeurs verticaux les plus adaptées. Le marché de l’intralogistique offre une large gamme de solutions, chacune avec ses propres avantages et inconvénients. Il est donc essentiel de bien comprendre les différentes options pour faire le choix le plus judicieux.

Présentation des différents types de convoyeurs verticaux

Les principaux types de convoyeurs verticaux sont les élévateurs, les transstockeurs et les miniloads. Chacun d’entre eux répond à des besoins différents en termes de capacité, de vitesse et de flexibilité.

Les élévateurs sont des convoyeurs verticaux simples, conçus pour transporter des charges unitaires ou des palettes entre différents niveaux d’un entrepôt. Ils sont généralement rapides et efficaces pour les mouvements verticaux sur de courtes distances.

Les transstockeurs, quant à eux, sont des systèmes automatisés plus complexes, combinant des convoyeurs horizontaux et verticaux. Ils permettent de stocker et de récupérer automatiquement des charges dans des rayonnages hauts et denses, optimisant ainsi l’utilisation de l’espace disponible.

Enfin, les miniloads sont des systèmes de stockage et de prélèvement entièrement automatisés, conçus pour gérer de petites charges unitaires avec une grande précision et une grande vitesse. Ils sont particulièrement adaptés aux environnements à forte rotation, comme les centres de distribution de e-commerce.

Comparaison des avantages et des inconvénients

Chaque type de convoyeur vertical présente des avantages et des inconvénients spécifiques qu’il convient de prendre en compte. Les élévateurs sont généralement les plus simples et les moins coûteux à mettre en œuvre, mais leur capacité et leur flexibilité sont limitées. Les transstockeurs offrent une densité de stockage élevée et une automatisation poussée, mais ils nécessitent un investissement initial important et une maintenance régulière. Les miniloads, quant à eux, sont extrêmement performants en termes de vitesse et de précision, mais leur coût peut être prohibitif pour certaines applications.

Sélection de la solution la plus appropriée

Pour sélectionner la solution la plus appropriée, vous devez mettre en balance vos besoins identifiés lors de l’analyse des flux avec les caractéristiques des différentes technologies.

Si vous avez besoin de déplacer rapidement des charges unitaires ou des palettes sur de courtes distances verticales, un élévateur simple pourrait suffire. En revanche, si vous devez stocker et récupérer efficacement des marchandises dans un espace restreint, un transstockeur ou un miniload serait plus adapté.

N’hésitez pas à consulter des experts en intralogistique pour vous aider à évaluer les différentes options et à choisir la solution la plus rentable et la plus durable pour votre entreprise. En sélectionnant judicieusement les technologies de convoyeurs verticaux adaptées à vos besoins spécifiques, vous pourrez optimiser vos flux de marchandises, améliorer votre productivité et réduire vos coûts opérationnels, tout en vous démarquant de vos concurrents par un niveau de service supérieur.

Conception sur mesure et intégration optimale

Une fois que vous avez choisi les technologies de convoyeurs verticaux les plus adaptées à vos besoins, la prochaine étape consiste à concevoir un système sur mesure et à l’intégrer de manière optimale dans votre environnement d’entrepôt existant. Cette phase de conception personnalisée est essentielle pour garantir une efficacité maximale et une adoption réussie par vos équipes.

Dimensionnement personnalisé des convoyeurs verticaux

Que vous optiez pour des élévateurs, des transstockeurs ou des miniloads, chaque composant de votre système de convoyeurs verticaux doit être dimensionné avec précision en fonction de vos besoins spécifiques. Cela implique de définir la hauteur, la vitesse, la capacité de charge, les dimensions et les fonctionnalités de chaque équipement. Par exemple, si vous devez transporter des charges particulièrement lourdes ou volumineuses, vous devrez prévoir des convoyeurs avec une capacité de charge et des dimensions adaptées. De même, si vous avez identifié des zones à fort trafic vertical lors de l’analyse des flux, vous devrez privilégier des convoyeurs à grande vitesse pour ces zones.

Intégration harmonieuse dans l’agencement existant de l’entrepôt

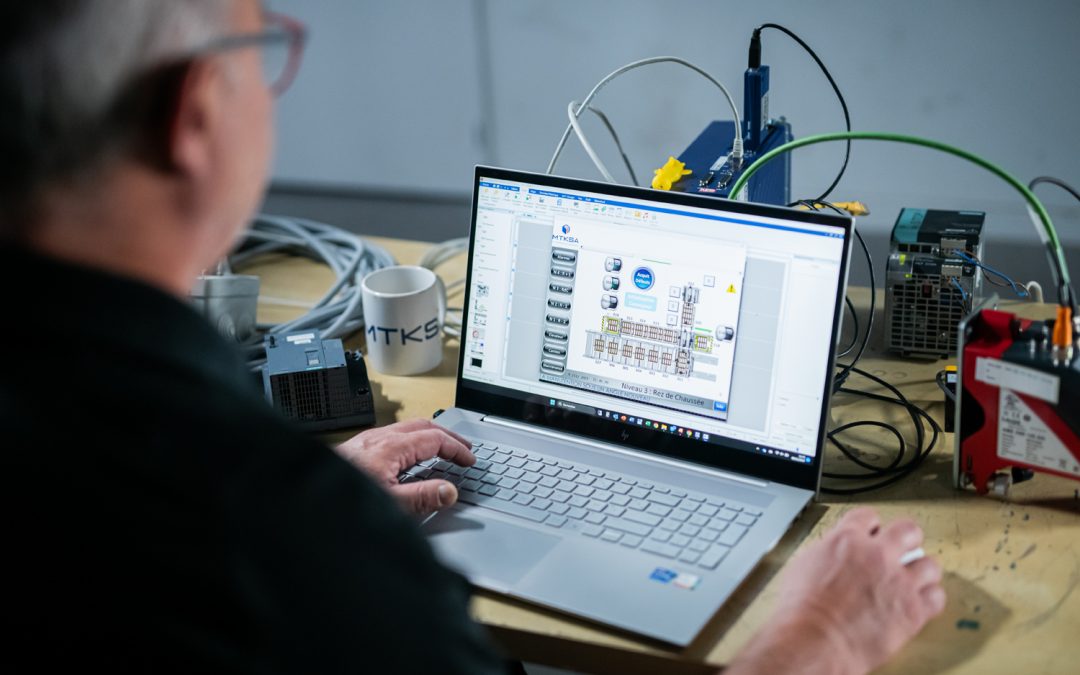

Une fois les dimensions définies, il est essentiel d’intégrer harmonieusement votre système de convoyeurs verticaux dans l’agencement existant de votre entrepôt. Cette étape implique une planification minutieuse pour optimiser l’espace disponible, minimiser les interférences avec les opérations manuelles et garantir une circulation fluide des marchandises. Les experts en conception d’entrepôts utiliseront des outils de simulation 3D pour visualiser l’emplacement idéal de chaque convoyeur vertical, en tenant compte des contraintes physiques telles que les colonnes, les murs et les zones de chargement/déchargement. Ils veilleront également à préserver des espaces de travail ergonomiques pour vos opérateurs.

Optimisation des trajectoires et des interfaces homme-machine

Enfin, pour tirer le meilleur parti de votre système de convoyeurs verticaux sur mesure, il est essentiel d’optimiser les trajectoires des convoyeurs et les interfaces homme-machine. Les experts en automatisation programmeront les itinéraires les plus efficaces pour chaque type de marchandise, en tenant compte des flux identifiés lors de l’analyse initiale. Ils veilleront également à minimiser les risques de collisions ou d’interférences entre les différents convoyeurs.

En ce qui concerne les interfaces homme-machine, ils développeront des solutions intuitives et ergonomiques, telles que des écrans tactiles, des commandes vocales ou des interfaces de réalité augmentée, pour faciliter l’interaction entre vos opérateurs et le système automatisé.

En concevant un système de convoyeurs verticaux sur mesure, parfaitement adapté à votre environnement d’entrepôt et à vos besoins spécifiques, vous pourrez optimiser vos flux de marchandises, améliorer votre productivité et réduire vos coûts opérationnels. Cette approche personnalisée et intelligente vous permettra de tirer pleinement parti des avantages de l’automatisation, tout en offrant un niveau de service supérieur à vos clients.

Évolutivité et maintenance prédictive

Lorsque vous investissez dans un système de convoyeurs verticaux sur mesure, vous voulez non seulement optimiser vos opérations actuelles, mais aussi garantir la pérennité et l’évolutivité de votre investissement. C’est pourquoi il est essentiel de prendre en compte dès la phase de conception les aspects d’évolutivité et de maintenance prédictive.

Conception modulaire pour faciliter les extensions futures

La première étape consiste à opter pour une conception modulaire de votre système de convoyeurs verticaux. Cette approche vous permettra d’ajouter ou de modifier facilement des composants à l’avenir, en fonction de l’évolution de vos besoins. Par exemple, si votre activité se développe et que vous devez augmenter votre capacité de stockage, vous pourrez ajouter des transstockeurs ou des miniloads supplémentaires à votre système existant, sans avoir à tout remplacer. De même, si de nouvelles technologies émergent, comme des convoyeurs plus rapides ou plus flexibles, vous pourrez les intégrer de manière transparente dans votre système modulaire.

Intégration de capteurs et de l’Internet des objets (IoT) pour la maintenance prédictive

Pour garantir la disponibilité et la fiabilité de votre système de convoyeurs verticaux sur le long terme, il est essentiel de mettre en place une stratégie de maintenance prédictive. Cette approche proactive vous permettra d’anticiper les défaillances avant qu’elles ne surviennent et de planifier les interventions de maintenance de manière optimale. Pour ce faire, vous devrez intégrer des capteurs intelligents à vos convoyeurs verticaux, afin de surveiller en temps réel leur état de fonctionnement. Ces capteurs collecteront des données sur les vibrations, les températures, les niveaux d’usure et les consommations énergétiques.

Ces données seront ensuite transmises à une plateforme d’analyse basée sur l’Internet des objets (IoT) et l’intelligence artificielle. Cette plateforme utilisera des algorithmes avancés pour détecter les schémas anormaux ou les tendances qui pourraient indiquer une défaillance imminente.

Planification des interventions de maintenance pour minimiser les temps d’arrêt

Grâce aux alertes émises par la plateforme de maintenance prédictive, vos équipes pourront planifier leurs interventions de manière proactive, pendant les périodes creuses où l’impact sur vos opérations sera minimal. Cette approche vous permettra d’éviter les pannes soudaines et les temps d’arrêt imprévus, qui peuvent être extrêmement coûteux dans un environnement d’entrepôt automatisé. Au lieu de subir des interruptions de production, vous pourrez gérer de manière contrôlée les opérations de maintenance, réduisant ainsi l’impact sur votre productivité.

En intégrant dès la conception les aspects d’évolutivité et de maintenance prédictive, vous garantissez la pérennité et la rentabilité à long terme de votre investissement dans un système de convoyeurs verticaux sur mesure. Cette approche proactive vous permettra non seulement d’optimiser vos opérations actuelles, mais aussi de vous préparer pour l’avenir et de rester compétitif dans un environnement logistique en constante évolution.

Dans le monde compétitif de l’intralogistique d’aujourd’hui, la personnalisation des équipements est devenue un impératif pour répondre aux défis logistiques toujours plus complexes. Lorsqu’il s’agit de concevoir un système de convoyeurs verticaux, une approche “taille unique” n’est tout simplement plus suffisante. Chaque entreprise a ses propres contraintes d’espace, ses propres flux de marchandises et ses propres besoins spécifiques en termes de capacité, de vitesse et de flexibilité.

C’est pourquoi une conception sur mesure, basée sur une analyse approfondie de vos flux et une sélection judicieuse des technologies adaptées, est la clé pour tirer pleinement parti des avantages de l’automatisation verticale. En dimensionnant avec précision chaque composant de votre système, en l’intégrant harmonieusement dans votre agencement existant et en optimisant les trajectoires et les interfaces homme-machine, vous pourrez maximiser l’efficacité de vos opérations et offrir un niveau de service supérieur à vos clients.

Mais la personnalisation intelligente ne s’arrête pas là. Pour garantir la pérennité et la rentabilité à long terme de votre investissement, il est essentiel d’adopter une conception modulaire et évolutive, ainsi qu’une stratégie de maintenance prédictive basée sur l’Internet des objets (IoT) et l’intelligence artificielle. Cette approche proactive vous permettra d’anticiper les défaillances, de planifier les interventions de maintenance de manière optimale et de minimiser les temps d’arrêt coûteux.

En combinant une analyse approfondie des besoins, une conception sur mesure, une intégration optimale, une évolutivité modulaire et une maintenance prédictive, vous pourrez non seulement optimiser vos opérations logistiques actuelles, mais aussi vous préparer pour l’avenir et rester compétitif dans un environnement en constante évolution.

La personnalisation intelligente des convoyeurs verticaux n’est pas un luxe, mais une nécessité pour toute entreprise soucieuse de se démarquer de ses concurrents et de répondre aux attentes toujours plus exigeantes des clients. En adoptant cette approche globale et stratégique, vous pourrez transformer vos défis logistiques en opportunités, en offrant des solutions sur mesure, efficaces et durables, adaptées à vos besoins spécifiques.

Juin 6, 2024 | Convoyeur vertical

Dans notre article, nous aborderons l’importance croissante de l’automatisation dans le domaine de l’intralogistique, en particulier l’utilisation de systèmes de convoyeurs automatiques pour optimiser les flux de marchandises. Nous soulignerons également la nécessité de mesurer avec précision le retour sur investissement (ROI) de ces systèmes afin de justifier les dépenses engagées et d’assurer la rentabilité à long terme.

Identifier les coûts initiaux et les économies potentielles

Avant d’investir dans un système de convoyeurs automatiques pour votre entrepôt, il est essentiel d’évaluer avec précision les coûts initiaux ainsi que les économies potentielles à long terme. Cette analyse vous permettra de prendre une décision éclairée et de garantir un retour sur investissement (ROI) optimal.

Coûts d’acquisition et d’installation du système de convoyeurs

Le premier poste de dépenses à prendre en compte est l’acquisition même du système de convoyeurs automatiques. Selon la taille de votre entrepôt, la complexité des flux de marchandises et les fonctionnalités souhaitées, le coût d’achat peut varier considérablement.

À cela s’ajoutent les coûts d’installation, qui comprennent la préparation du site, le génie civil éventuel, le câblage électrique, la programmation du système de contrôle et la formation initiale de vos opérateurs. Ces coûts peuvent représenter une part importante du budget total.

Réduction des coûts de main-d’œuvre grâce à l’automatisation

L’un des principaux avantages de l’automatisation est la réduction des coûts de main-d’œuvre à long terme. En effet, les convoyeurs automatiques peuvent remplacer une partie de vos opérateurs humains pour le transport et le tri des marchandises, réduisant ainsi les dépenses salariales. Cependant, il est important de noter que vous aurez toujours besoin d’un certain nombre d’opérateurs pour superviser le système, effectuer les tâches de chargement/déchargement et intervenir en cas de problème.

Gains d’efficacité et de productivité attendus

Au-delà des économies de main-d’œuvre, un système de convoyeurs automatiques peut vous apporter des gains significatifs en termes d’efficacité et de productivité. En optimisant les flux de marchandises et en réduisant les temps de déplacement, vous pourrez traiter un plus grand volume de commandes dans un laps de temps donné. De plus, l’automatisation diminue les risques d’erreurs humaines, telles que les dommages aux produits ou les erreurs d’acheminement, ce qui se traduit par une réduction des coûts liés aux retours et aux réclamations clients.

Enfin, en rationalisant vos opérations logistiques, vous pourrez optimiser l’utilisation de vos ressources (espace, énergie, etc.) et réduire ainsi vos coûts d’exploitation globaux.

Bien que les coûts initiaux d’acquisition et d’installation d’un système de convoyeurs automatiques puissent sembler élevés, il est important de les mettre en perspective avec les économies potentielles à long terme. En réduisant vos coûts de main-d’œuvre, en augmentant votre productivité et en optimisant vos processus, vous pourrez rapidement amortir votre investissement et bénéficier d’un retour sur investissement substantiel.

Suivre les indicateurs clés de performance

Une fois votre système de convoyeurs automatiques installé et opérationnel, il est essentiel de suivre de près ses performances pour s’assurer qu’il répond à vos attentes et génère un retour sur investissement (ROI) optimal. Pour ce faire, vous devez mettre en place un suivi rigoureux des indicateurs clés de performance (KPI).

Mesure du débit et des temps de traitement des marchandises

L’un des principaux avantages attendus d’un système de convoyeurs automatiques est l’augmentation du débit et la réduction des temps de traitement des marchandises. Il est donc essentiel de mesurer ces indicateurs et de les comparer à vos objectifs initiaux.

Vous pouvez, par exemple, suivre le nombre de colis ou de palettes traités par heure, ainsi que les temps moyens de transit entre les différentes zones de votre entrepôt. Ces données vous permettront d’identifier les éventuels goulots d’étranglement et de prendre les mesures correctives nécessaires.

Suivi des taux d’erreurs et des dommages aux produits

L’automatisation vise également à réduire les erreurs humaines et les dommages aux produits. Il est donc important de surveiller de près les taux d’erreurs d’acheminement, de tri ou d’étiquetage, ainsi que les dommages causés aux marchandises pendant leur transport sur les convoyeurs. En identifiant les points critiques où ces incidents se produisent, vous pourrez ajuster les paramètres du système, former vos opérateurs ou envisager des améliorations pour minimiser ces problèmes.

Analyse de l’utilisation des ressources (énergie, maintenance, etc.)

Enfin, n’oubliez pas de suivre l’utilisation des ressources liées à votre système de convoyeurs automatiques, telles que la consommation d’énergie, les coûts de maintenance et les besoins en pièces de rechange. En analysant ces données, vous pourrez optimiser l’efficacité énergétique de votre système, planifier les interventions de maintenance de manière proactive et anticiper les dépenses liées aux pièces de rechange.

Le suivi régulier de ces indicateurs clés de performance vous permettra non seulement de vérifier que votre investissement dans l’automatisation génère les bénéfices escomptés, mais aussi d’identifier les opportunités d’amélioration continue. En ajustant et en optimisant constamment votre système, vous pourrez maximiser votre retour sur investissement et rester compétitif dans un environnement logistique en constante évolution.

Calculer le retour sur investissement réel

Après avoir identifié les coûts initiaux et les économies potentielles, puis mis en place un suivi rigoureux des indicateurs clés de performance, il est temps de calculer le retour sur investissement (ROI) réel de votre système de convoyeurs automatiques. Cette étape fondamentale vous permettra d’évaluer la rentabilité effective de votre investissement et de prendre les mesures nécessaires pour l’optimiser.

Méthodes de calcul du ROI

Il existe plusieurs méthodes pour calculer le ROI, chacune ayant ses avantages et ses inconvénients. La plus simple et la plus répandue est la méthode du ratio, qui consiste à diviser le gain net par le coût de l’investissement :

ROI = (Gain net / Coût de l’investissement) x 100

Cependant, cette méthode ne tient pas compte de la valeur temps de l’argent. C’est pourquoi d’autres méthodes, comme la période de récupération ou la valeur actuelle nette (VAN), peuvent être plus appropriées pour les investissements à long terme.

La période de récupération indique le temps nécessaire pour récupérer l’investissement initial grâce aux économies réalisées. Plus cette période est courte, plus l’investissement est rentable.

La VAN, quant à elle, prend en compte les flux de trésorerie futurs actualisés pour déterminer la valeur actuelle d’un investissement. Un projet avec une VAN positive est considéré comme rentable.

Prise en compte des coûts cachés et des avantages indirects

Quelle que soit la méthode de calcul utilisée, il est essentiel de prendre en compte tous les coûts et avantages liés à votre système de convoyeurs automatiques, y compris ceux qui peuvent être moins évidents à première vue. Par exemple, les coûts de formation continue de vos opérateurs, les dépenses énergétiques supplémentaires ou les frais de maintenance imprévus doivent être pris en compte dans le calcul du ROI. De même, certains avantages indirects, comme l’amélioration de la satisfaction client grâce à des livraisons plus rapides ou la réduction des risques d’accidents, peuvent être difficiles à chiffrer mais contribuent néanmoins à la rentabilité globale de votre investissement.

Comparaison avec les prévisions initiales et ajustements

Une fois que vous avez calculé le ROI réel de votre système de convoyeurs automatiques, il est important de le comparer aux prévisions initiales qui ont motivé votre investissement.

Si le ROI réel est inférieur aux attentes, vous devrez identifier les raisons de cet écart et envisager des mesures correctives, comme l’optimisation des processus, la formation complémentaire des opérateurs ou l’ajout de nouvelles fonctionnalités.

À l’inverse, si le ROI réel dépasse vos prévisions, vous pourrez peut-être envisager d’étendre votre système d’automatisation à d’autres zones de votre entrepôt ou d’investir dans de nouvelles technologies pour augmenter encore votre productivité. En effectuant régulièrement cette comparaison entre le ROI réel et les prévisions, vous pourrez ajuster votre stratégie d’investissement et d’optimisation en conséquence, garantissant ainsi un retour sur investissement maximal et durable pour votre système de convoyeurs automatiques.

Optimiser continuellement le système pour maximiser le ROI

Même après avoir calculé le retour sur investissement (ROI) réel de votre système de convoyeurs automatiques, le travail n’est pas terminé. Pour maximiser durablement ce ROI et rester compétitif dans un environnement logistique en constante évolution, vous devez adopter une approche d’amélioration continue.

Mise en place d’un processus d’amélioration continue

La première étape consiste à mettre en place un processus structuré d’amélioration continue, impliquant tous les acteurs concernés par votre système de convoyeurs automatiques. Ce processus peut s’inspirer de méthodologies éprouvées comme le Lean Manufacturing ou le cycle PDCA (Planifier, Développer, Contrôler, Ajuster). L’objectif est d’identifier régulièrement les opportunités d’optimisation, de mettre en œuvre des solutions, de mesurer leur impact et d’ajuster en conséquence. Cette démarche itérative et collaborative permettra d’améliorer progressivement l’efficacité de votre système et de maximiser votre ROI à long terme.

Utilisation de l’analyse de données pour identifier les goulots d’étranglement

Pour alimenter ce processus d’amélioration continue, vous devez exploiter les données collectées par votre système de convoyeurs automatiques et vos outils de suivi des indicateurs clés de performance (KPI). En analysant ces données à l’aide de techniques d’analyse avancées, comme l’intelligence artificielle ou le Big Data, vous pourrez identifier avec précision les goulots d’étranglement, les sources d’inefficacité et les points d’amélioration potentiels.

Par exemple, vous pourriez détecter qu’un tronçon de convoyeur particulier est souvent surchargé à certaines heures de la journée, ou que certains types de marchandises sont plus sujets aux dommages lors du transport. Ces informations vous permettront de cibler vos efforts d’optimisation pour un impact maximal sur votre ROI.

Intégration de nouvelles technologies pour augmenter l’efficacité

Enfin, n’hésitez pas à explorer les nouvelles technologies émergentes dans le domaine de l’intralogistique et de l’automatisation. L’innovation technologique peut vous offrir des opportunités pour augmenter encore l’efficacité de votre système de convoyeurs et maximiser votre ROI. Par exemple, l’intégration de la réalité augmentée pourrait faciliter la maintenance et le dépannage de votre système, tandis que l’Internet des objets (IoT) pourrait permettre une surveillance en temps réel plus poussée et une maintenance prédictive.

De même, l’adoption de robots mobiles collaboratifs ou de systèmes de tri automatisés pourrait compléter votre système de convoyeurs et optimiser davantage vos flux de marchandises.

En restant à l’affût des dernières tendances technologiques et en les intégrant de manière stratégique à votre système existant, vous pourrez non seulement maximiser votre ROI actuel, mais aussi préparer l’avenir et rester compétitif sur le long terme.

En combinant un processus d’amélioration continue, une analyse de données approfondie et l’intégration judicieuse de nouvelles technologies, vous pourrez optimiser en permanence votre système de convoyeurs automatiques et maximiser durablement votre retour sur investissement.

Dans le monde compétitif de l’intralogistique d’aujourd’hui, investir dans un système de convoyeurs automatiques peut représenter un avantage concurrentiel significatif. Cependant, pour justifier cet investissement et en tirer pleinement parti, il est essentiel de mesurer avec précision son retour sur investissement (ROI). Tout commence par une évaluation rigoureuse des coûts initiaux, tels que l’acquisition et l’installation du système, ainsi que des économies potentielles en termes de réduction des coûts de main-d’œuvre, d’augmentation de la productivité et d’optimisation des processus.

Une fois votre système opérationnel, il est essentiel de mettre en place un suivi régulier des indicateurs clés de performance, comme le débit, les temps de traitement, les taux d’erreurs et d’utilisation des ressources. Ces données vous permettront de vérifier que votre investissement génère les bénéfices escomptés et d’identifier les opportunités d’amélioration.

Le calcul du ROI réel, que ce soit par la méthode du ratio, de la période de récupération ou de la valeur actuelle nette, est une étape incontournable. Cependant, il est essentiel de prendre en compte tous les coûts cachés et les avantages indirects, ainsi que de comparer régulièrement le ROI réel aux prévisions initiales pour ajuster votre stratégie si nécessaire.

Mais le travail ne s’arrête pas là. Pour maximiser durablement votre ROI et rester compétitif, vous devez adopter une approche d’amélioration continue, en mettant en place un processus structuré, en exploitant l’analyse de données pour identifier les goulots d’étranglement et en intégrant judicieusement les nouvelles technologies émergentes.

En suivant cette démarche globale et itérative, vous pourrez non seulement mesurer avec précision le retour sur investissement de votre système de convoyeurs automatiques, mais aussi l’optimiser en permanence pour en tirer le meilleur parti. Cette approche vous permettra de rester à la pointe de l’efficacité logistique, de répondre aux besoins changeants de votre activité et de garantir la rentabilité à long terme de votre investissement dans l’automatisation.