La gestion d’un entrepôt passe par l’automatisation afin d’optimiser plusieurs facteurs tels que le coût, la précision ou encore l’espace. Le choix du système dépend tant de votre besoin que de votre espace de stockage et de ses caractéristiques. Quel qu’il soit, votre choix sera un investissement dont le ROI sera corrélé à l’utilisation que vous en faites. Dans le cas d’un fonctionnement H24, un système automatisé est aussi préconisé et l’amortissement se fera plus rapidement.

Transtockeur : rappel des avantages

Peu importe le type de transtockeur, il améliore votre espace et vous permet de réfléchir en termes de hauteur et non plus de surface au sol. On a déjà évoqué le gain de la surface au sol et notamment en cas d’agrandissement puisqu’il s’agit non plus d’augmenter au sol mais en hauteur. De plus, les allées de circulation dans l’entrepôt sont réduites de moitié par rapport à l’utilisation de chariots catégorie 5.

Le transtockeur intervient dans un process de rationalisation des outils de production et de distribution. En synergie avec un système de pilotage efficace, la productivité en est augmentée, à l’instar des performances et de la qualité. Si l’investissement initial est significatif, ces systèmes améliorent les coûts d’exploitation et l’efficacité du stockage.

Il peut être utilisé dans une variété d’industries telles que les pièces détachées, l’agroalimentaire, l’industrie pharmaceutique, la distribution, la vente à distance, etc.

La productivité et les flux produits en termes horaires sont multipliés.

En résumé, le transtockeur a les avantages suivants :

- Manipulation de différents types de chargement

- Manipulation de charges lourdes et encombrantes

- Accessibilité sur de grandes hauteurs jusqu’à plus de 50 mètres

- Gain de surface au sol et donc gain de surface de stockage

- Entièrement automatisé ou avec un opérateur

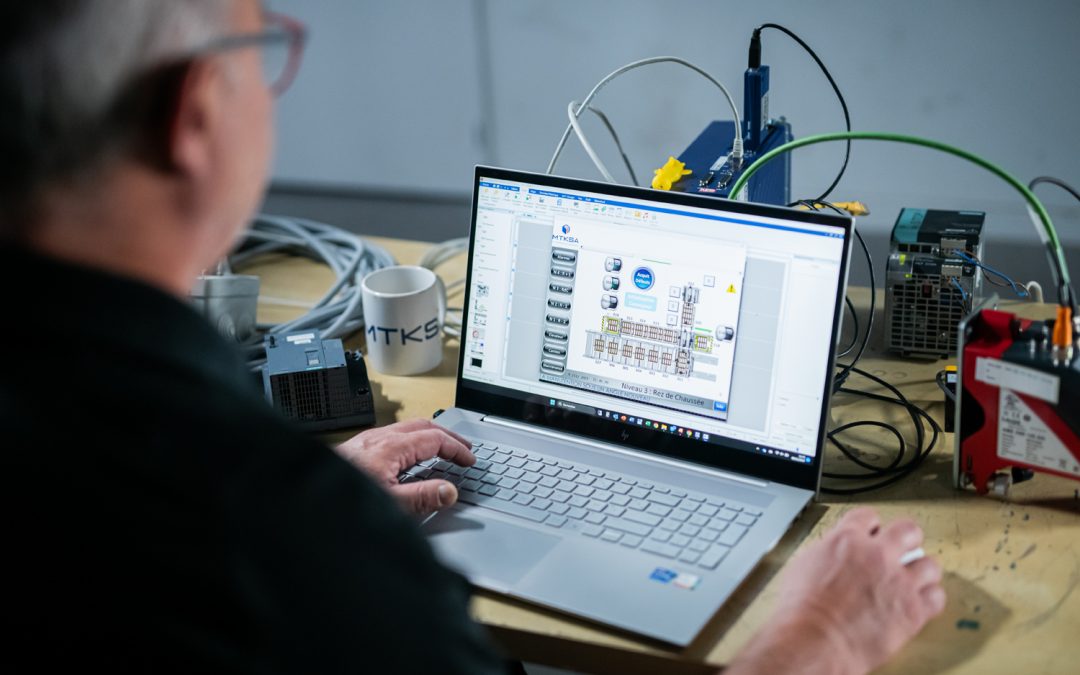

- Gestion et vision des stocks en temps réel avec une solution informatique adaptée

Quel système pour quel usage ?

Il existe deux types de transtockeurs, trois modèles différents et autant de variantes.

- Type Mini load : pour le stockage et l’enlèvement de charges unitaires, légères et aux dimensions réduites

- Type Unit load : pour la manutention de palettes et de charges lourdes

- Transtockeur simple avec nacelle et fourche télescopique ou un plateau téléscopique

- Transtockeur double avec un système de préhension pouvant attraper une deuxième charge (palette ou colis) : du fait d’une double charge, la 2e profondeur est légèrement réhaussée par rapport à la 1ère pour laisser passer le système de renfort de la fourche.

- Transtockeur canal : encore plus impressionnant, il rend possible le stockage de plusieurs palettes dans la profondeur d’un canal. Il est muni d’une navette pouvant se déplacer sur le canal et est relié à la nacelle par un câble.

- La variante pour allées multiples où un seul transtockeur gère plusieurs allées grâce à des rails courbes et aiguillages

- La variante pour places multiples qui ressemble au transtockeur double

- La variante jumelée où plusieurs transtockeurs naviguent sur les mêmes rails

Dans tous les cas, le système simple profondeur est généralement le meilleur allié performance en termes de rapidité de manutention du fait qu’il ne transporte qu’une seule charge à la fois, qu’elle soit très lourde ou non.

Le système de préhension & son usage

Là encore, les possibilités offertes par le transtockeur sont nombreuses ! Suivant vos besoins, l’extraction peut s’effectuer de diverses façons.

Les palettes, bien évidemment, nécessitent des fourches télescopiques avec des bras reliés par un arbre de transmission motorisé. La motorisation sera simple ou double en fonction du modèle de transtockeur : simple ou double profondeur.

Pour les bacs, on optera pour un système à pelle télescopique avec deux corps coulissants pour extraire. On peut aussi se munir d’une pelle à courroie motorisée.

Pour une grande vitesse en charge et décharge ainsi qu’un mouvement régulier continu, dans certains cas, on peut préconiser une extraction avec des rayonnages palettes dynamiques à rouleaux offrant plusieurs positions de profondeur.

Vos besoins : analyser les flux

Comme pour tout achat, le choix du modèle s’imposera de lui-même en fonction de l’analyse de vos besoins, de l’infrastructure de votre entrepôt, de votre budget et surtout de vos flux marchandises.

Le principe du flux dans un entrepôt est que tout ce qui rentre finit par sortir ! Réception, entrepôt, manutention, contrôle, fractionnement, picking, expédition… Ces flux, quels qu’ils soient, sont un coût d’exploitation. Les analyser, c’est évaluer le transtockeur qui correspondra au mieux à tout cela.

Nos équipes vous accompagnent pour analyser vos attentes et adapter la solution au plus près :

- définir les hauteurs et couloirs de circulation,

- le système automatisé, semi-automatisé ou avec opérateur,

- les modèles,

- le système de préhension nécessaire ou encore les dimensions.

Étude de cas : Analyse des flux

Pourquoi analyser les flux de marchandises ? Un flux de marchandises concerne tout mouvement de matières, composants, sous ensembles, encours, produits finis sur l’ensemble de la chaîne de fabrication et de distribution. Si une usine fabrique tous ses produits suivant...

![[Fiche technique] Système automatisé vertical : évaluer votre besoin](https://mtksa.fr/wp-content/uploads/2024/01/Couverture-Fiche-technique-MTKSA-Systeme-automatise-vertical.png)

[Fiche technique] Système automatisé vertical : évaluer votre besoin

L'automatisation verticale des flux entre les étages d’un entrepôt, d’une usine, d’un magasin, transforme la gestion des entrepôts, promettant rapidité, précision et optimisation spatiale. Ce texte s'adresse à vous, professionnels, souhaitant intégrer ces systèmes...

Intégration harmonieuse des convoyeurs verticaux : Optimisez votre infrastructure existante

Dans le monde industriel en constante évolution, l'efficacité et l'optimisation de l'espace sont devenues des enjeux majeurs. Les convoyeurs verticaux représentent une solution innovante pour relever ces défis. Cet article vous guidera à travers les étapes...