Stockage vertical automatisé : comment choisir la solution adaptée à vos besoins ? (Version technique approfondie)

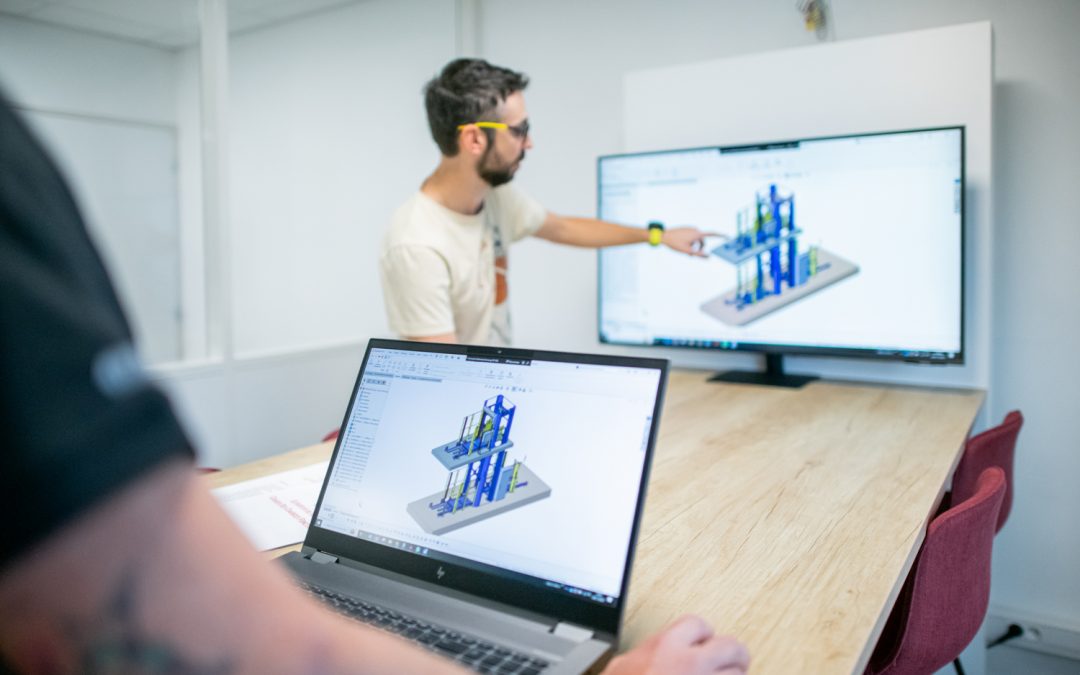

Le stockage vertical automatisé (SVA) est une solution de plus en plus prisée par les entreprises qui cherchent à optimiser leur entrepôt. Il permet de gagner de la place, d’améliorer la productivité, de réduire les erreurs et d’accroître la sécurité. Cependant, il existe différents types de systèmes de SVA, chacun ayant ses spécificités techniques. Comment choisir la solution la plus adaptée à vos besoins ? Cet article vous guide à travers les critères essentiels à prendre en compte.

Les différents types de stockage vertical automatisé

On distingue principalement trois types de systèmes de stockage vertical automatisé :

-

Les élévateurs verticaux de palettes (EVP)

Également appelés transstockeurs ou AS/RS (Automated Storage and Retrieval Systems), ils sont conçus pour stocker des palettes de manière compacte et en hauteur. Ils sont constitués d’une structure métallique verticale, d’un chariot élévateur automatisé qui se déplace le long de cette structure, et de logiciels de gestion qui pilotent les mouvements du chariot et des palettes. Ils sont idéaux pour les entreprises qui ont un volume important de palettes à stocker et qui ont besoin d’un accès rapide à leurs marchandises.

-

Caractéristiques techniques

- Hauteur de levage : jusqu’à 40 mètres

- Capacité de charge : jusqu’à plusieurs tonnes par palette

- Vitesse de déplacement du chariot : jusqu’à plusieurs mètres par seconde

- Logiciel de gestion : permet de gérer les stocks, de planifier les mouvements de palettes, d’optimiser l’utilisation de l’espace, etc.

-

Les carrousels verticaux

Ils sont constitués d’une série de plateaux ou de casiers qui tournent autour d’un axe vertical. Ils sont adaptés au stockage de petites pièces, de cartons ou de documents. Ils offrent un gain de place important et facilitent le picking. Les carrousels verticaux sont particulièrement adaptés aux entreprises qui ont un volume important de petites pièces à stocker et qui ont besoin d’un accès rapide à ces pièces pour la préparation de commandes.

- Caractéristiques techniques

- Nombre de plateaux ou de casiers : variable

- Capacité de charge par plateau ou casier : variable

- Vitesse de rotation : variable

- Système de commande : permet de sélectionner le plateau ou le casier souhaité

-

Les magasins verticaux à tiroirs

Ils sont composés d’une structure verticale contenant des tiroirs de différentes tailles. Ils sont polyvalents et peuvent stocker une grande variété de produits. Ils sont particulièrement adaptés aux entreprises qui ont besoin de stocker des articles de différentes dimensions. Les magasins verticaux à tiroirs sont une solution flexible qui permet de s’adapter aux besoins spécifiques de chaque entreprise.

- Caractéristiques techniques

- Nombre de tiroirs : variable

- Dimensions des tiroirs : variables

- Capacité de charge par tiroir : variable

- Système de commande : permet de sélectionner le tiroir souhaité

Les critères à prendre en compte pour choisir la solution adaptée

Le choix d’un système de stockage vertical automatisé dépend de plusieurs facteurs :

- Le type de produits à stocker : la taille, le poids, la fragilité et la nature des produits sont des éléments déterminants. Certains systèmes sont plus adaptés à des charges lourdes, d’autres à des produits fragiles ou de petites dimensions.

- Le volume de stockage : le nombre de palettes, de cartons ou de pièces à stocker est un critère essentiel. Il faut choisir un système dont la capacité correspond à vos besoins actuels et futurs.

- La fréquence de picking : si vous avez besoin d’accéder fréquemment à vos produits, vous devez opter pour un système qui facilite le picking et réduit les temps de déplacement.

- L’espace disponible : la hauteur sous plafond et la surface au sol de votre entrepôt sont des contraintes à prendre en compte. Certains systèmes sont plus compacts que d’autres et permettent d’optimiser l’utilisation de l’espace.

- Le budget : le coût d’acquisition, d’installation et de maintenance des différents systèmes peut varier considérablement. Il est important de définir un budget réaliste et de choisir la solution qui offre le meilleur rapport qualité-prix.

Les erreurs à éviter

Voici quelques erreurs à éviter lors du choix d’un système de stockage vertical automatisé :

- Ne pas analyser correctement ses besoins : il est essentiel de bien connaître le type de produits à stocker, le volume de stockage, la fréquence de picking et les contraintes d’espace avant de choisir un système.

- Choisir un système trop complexe ou trop coûteux : il est important de choisir une solution adaptée à ses besoins réels et à son budget.

- Négliger l’aspect de la sécurité : les systèmes de stockage vertical automatisé doivent être conformes aux normes de sécurité en vigueur pour garantir la sécurité des opérateurs et des marchandises.

- Ne pas prévoir l’intégration avec le système de gestion d’entrepôt (WMS) : l’intégration du SVA avec le WMS permet d’optimiser la gestion des stocks et de faciliter le picking.

Le choix d’un système de stockage vertical automatisé est une décision stratégique pour l’entreprise. Il est important de prendre en compte tous les critères mentionnés dans cet article et d’éviter les erreurs courantes. N’hésitez pas à vous faire accompagner par des experts pour choisir la solution la plus adaptée à vos besoins et à votre budget.