L’élévateur de palettes MTKSA : Votre allié pour une manutention verticale efficace – Caractéristiques Techniques et Applications

Dans le monde de la logistique et de la manutention industrielle, l’efficacité et la sécurité sont primordiales. Lorsqu’il s’agit de déplacer des charges lourdes verticalement, l’élévateur de palettes se révèle être un équipement indispensable. Conçu pour optimiser l’utilisation de l’espace et faciliter les flux de marchandises, il joue un rôle central dans de nombreuses opérations.

Cet article se penche en détail sur l’élévateur de palettes proposé par MTKSA. Nous explorerons ses caractéristiques techniques, ses applications potentielles, les avantages qu’il offre, ainsi que les considérations à prendre en compte pour son intégration dans votre environnement de travail. Que vous soyez un professionnel de la logistique, un responsable d’entrepôt ou un décideur industriel, ce guide vous apportera une vision claire et complète de cet équipement essentiel.

L’élévateur de palettes : Un acteur clé de la manutention verticale

Un élévateur de palettes est un dispositif mécanique conçu pour déplacer des charges palettisées entre différents niveaux. Il permet de surmonter les obstacles verticaux, d’optimiser l’utilisation de l’espace en hauteur et d’améliorer l’efficacité des flux de marchandises. Contrairement aux chariots élévateurs qui nécessitent une intervention humaine directe, l’élévateur de palettes peut être automatisé et intégré dans des systèmes de manutention complexes.

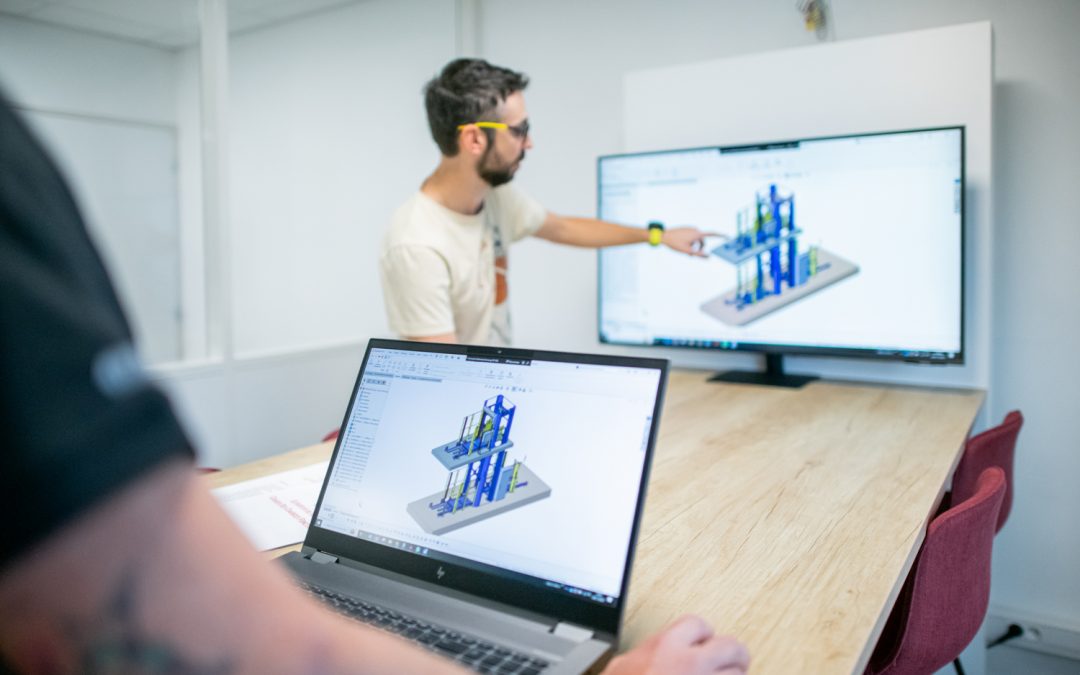

L’élévateur de palettes de MTKSA se distingue par ses caractéristiques robustes et sa conception ingénieuse, offrant une solution fiable et performante pour les besoins de manutention verticale.

Caractéristiques techniques standards de l’élévateur MTKSA

L’élévateur MTKSA est conçu pour répondre à des exigences techniques précises, garantissant une performance optimale dans diverses applications industrielles et logistiques. Voici les principales caractéristiques techniques standards :

- Charges transportables : L’élévateur est conçu pour manipuler des palettes en bois ou en plastique, avec des dimensions maximales de 1000x1200mm et une hauteur maximale de 1500mm. Un débordement de charge de 50mm est toléré dans les deux sens, portant la charge maximale admissible à 1100x1300mm. Les palettes doivent être homogènes pour assurer une manipulation sécurisée et stable.

- Poids maximal : L’élévateur est capable de supporter un poids maximal de 1000 kg, ce qui le rend adapté à une large gamme de charges industrielles.

- Cycles : L’avance des palettes se fait avec les bords courts en avant, grâce à des convoyeurs à rouleaux. L’élévateur est conçu pour desservir deux niveaux, avec une course de base d’environ 2500mm. Il peut effectuer des cycles en S ou en C, avec une cadence maximale de 75 palettes par heure sur la hauteur de base et une cadence minimale de 45 palettes par heure en cas d’ajout de modules d’extension.

- Vitesses : L’élévateur offre une vitesse de levage de 25m/min et une vitesse de convoyage de 10m/min, permettant un déplacement rapide et efficace des charges.

- Matériaux et finitions : La structure de l’élévateur est en acier peint, avec un coloris RAL 7035 pour la structure, RAL 3003 pour la plateforme embarquée et RAL 5003 pour le carter. Ces finitions assurent une bonne résistance et une esthétique professionnelle.

Composants et partenaires technologiques de l’élévateur MTKSA

MTKSA s’appuie sur des partenaires technologiques de renom pour équiper son élévateur de palettes, garantissant ainsi une qualité et une fiabilité optimales :

- LEUZE : En tant que partenaire, LEUZE fournit des équipements essentiels tels que des télémètres, des échanges optiques de données, des scrutateurs, des sas de contrôle, des cellules optiques, des caméras IP et des barrières immatérielles de sécurité. Ces composants jouent un rôle essentiel dans la sécurité et l’automatisation de l’élévateur.

- KEB : KEB équipe l’élévateur avec des écrans tactiles, des automates et des modules d’entrées/sorties, ainsi que des variateurs de fréquence et des motoréducteurs. Ces éléments assurent un contrôle précis et une gestion efficace des mouvements de l’élévateur.

- Lyon Industrie Services : Ce partenaire est responsable de la réalisation des coffrets et armoires électriques, garantissant une installation électrique conforme aux normes et sécurisée.

Environnement et conditions d’utilisation

L’élévateur MTKSA est conçu pour une utilisation industrielle, avec une durée de fonctionnement de 8 heures par jour, 5 jours par semaine. Il est adapté à un environnement industriel peu poussiéreux ou logistique et est destiné à une installation intérieure, dans une zone avec contrôle d’accès.

Installation et Mise en Service

L’installation et la mise en service de l’élévateur sont assurées par les techniciens MTKSA, garantissant une intégration correcte et un fonctionnement optimal de l’équipement.

Électricité et Automatisme

L’élévateur est alimenté en 400VAC et est équipé d’une armoire électrique conforme aux standards MTKSA et aux normes IEC 61439 et IEC 60909. L’automatisation est assurée par un automate et une interface homme-machine (IHM) de marque KEB, permettant un fonctionnement autonome et une réception facile de l’équipement.

Documentation Fournie

MTKSA fournit une documentation complète avec l’élévateur, comprenant les plans d’ensemble mécaniques et d’implantations, les schémas électriques et la déclaration de conformité CE. Cette documentation facilite l’installation, la maintenance et l’utilisation de l’équipement.

Sécurité

La sécurité est une priorité pour MTKSA, et l’élévateur est équipé d’une chaîne de sécurisation maintenance avec stop chute, assurant la protection des opérateurs et des charges.

Fonctionnalités optionnelles

En plus des caractéristiques techniques standards, l’élévateur MTKSA peut être personnalisé avec des fonctionnalités optionnelles pour répondre à des besoins spécifiques :

- Prise et dépose des palettes sur un convoyeur : Cette option permet de faciliter le chargement et le déchargement des palettes à l’aide d’un transpalette standard.

- Convoyeur d’accumulation : Cette option permet de gérer les flux de palettes de manière plus fluide, en tamponnant les charges en attente.

- Gabaritage des palettes : Cette option permet de vérifier les dimensions des palettes pour assurer leur compatibilité avec l’élévateur.

- Sas anti-intrusion : Cette option renforce la sécurité en empêchant l’accès non autorisé à la zone de l’élévateur.

- Platelage entre les rouleaux : Cette option offre une surface plane entre les rouleaux du convoyeur, facilitant la manipulation de charges non palettisées.

- Cartérisation extérieure : Cette option permet de protéger l’élévateur et son environnement avec un grillage ou du polycarbonate.

- Autres demandes : MTKSA est ouverte à étudier toute autre demande spécifique, comme des dimensions de charges ou des poids supérieurs à 1500kg.

Applications de l’élévateur de palettes MTKSA

L’élévateur de palettes MTKSA trouve son application dans une multitude de secteurs et d’environnements :

- Entrepôts logistiques : Pour optimiser l’utilisation de l’espace en hauteur, faciliter le stockage et la récupération des palettes, et améliorer l’efficacité des flux de marchandises.

- Industries manufacturières : Pour déplacer les matières premières, les composants et les produits finis entre différents niveaux de production, et alimenter les chaînes de montage.

- Centres de distribution : Pour gérer les flux de marchandises entrants et sortants, trier et consolider les commandes, et assurer une expédition rapide et efficace.

- Magasins et supermarchés : Pour réapprovisionner les rayons, stocker les réserves en hauteur et optimiser l’espace de vente.

- Industrie agroalimentaire : Pour déplacer les palettes de matières premières, les produits finis et les emballages, en respectant les normes d’hygiène et de sécurité.

- Hôpitaux et pharmacies : Pour transporter les fournitures médicales, les médicaments et les équipements entre les différents étages ou zones de stockage.

- Centres d’archives : Pour optimiser l’espace de stockage des documents et faciliter leur accès.

- Imprimeries : Pour déplacer les palettes de papier, d’encre et de produits imprimés.

Cette liste n’est pas exhaustive, et l’élévateur de palettes MTKSA peut être adapté à de nombreuses autres applications, en fonction des besoins spécifiques de chaque entreprise.

Pourquoi choisir l’élévateur de palettes MTKSA ?

Opter pour l’élévateur de palettes MTKSA, c’est choisir une solution qui allie performance, fiabilité et sécurité. Voici quelques raisons qui pourraient vous convaincre :

- Robustesse et durabilité : Fabriqué avec des matériaux de qualité et des composants de partenaires reconnus, l’élévateur MTKSA est conçu pour durer et résister aux conditions industrielles difficiles.

- Personnalisation : Grâce aux options disponibles, vous pouvez adapter l’élévateur à vos besoins spécifiques, en ajoutant des convoyeurs, des systèmes de gabarit ou des dispositifs de sécurité supplémentaires.

- Facilité d’utilisation : L’automate et l’IHM de KEB rendent l’utilisation de l’élévateur simple et intuitive, même pour les opérateurs non spécialisés.

- Sécurité intégrée : La chaîne de sécurisation maintenance avec stop chute assure une protection optimale des opérateurs et des charges, réduisant les risques d’accidents.

- Support technique : L’installation et la mise en service sont assurées par les techniciens MTKSA, et une documentation complète est fournie pour faciliter la maintenance et l’utilisation de l’équipement.

- Conformité aux normes : L’élévateur est conçu et fabriqué conformément aux normes européennes et internationales en vigueur, garantissant sa conformité et sa sécurité.

- Gain de place : En exploitant l’espace vertical, l’élévateur de palettes MTKSA permet d’optimiser l’agencement de votre entrepôt ou de votre usine et de libérer de la surface au sol pour d’autres activités.

- Efficacité et productivité : Avec ses vitesses de levage et de convoyage élevées, l’élévateur MTKSA accélère les flux de marchandises et améliore la productivité de vos opérations.

Considérations importantes avant l’acquisition

Avant d’acquérir un élévateur de palettes, il est essentiel de prendre en compte certains facteurs pour s’assurer qu’il répondra à vos besoins :

- Analyse des besoins : Déterminez avec précision les types de charges à manipuler, les dimensions et le poids des palettes, la hauteur de levage requise, la cadence de cycles souhaitée et les contraintes d’espace de votre environnement.

- Configuration de l’entrepôt : Évaluez l’agencement de votre entrepôt, l’emplacement des zones de chargement et de déchargement, les points d’accès et les éventuels obstacles.

- Intégration avec les systèmes existants : Vérifiez si l’élévateur peut être intégré à vos systèmes de convoyage, de gestion des stocks ou d’automatisation existants.

- Budget : Définissez un budget réaliste, en tenant compte non seulement du coût d’acquisition, mais aussi des coûts d’installation, de maintenance et de formation du personnel.

- Fournisseur : Choisissez un fournisseur fiable et expérimenté, capable de vous offrir un support technique de qualité, une documentation complète et une garantie sur l’équipement.

- Maintenance et entretien : Mettez en place un programme de maintenance préventive régulier pour assurer le bon fonctionnement de l’élévateur et prolonger sa durée de vie.

Un investissement judicieux pour votre manutention verticale

L’élévateur de palettes MTKSA représente un investissement judicieux pour toute entreprise souhaitant optimiser sa manutention verticale, gagner en efficacité et améliorer la sécurité de ses opérations. Avec ses caractéristiques techniques robustes, ses fonctionnalités optionnelles et son support technique de qualité, il offre une solution fiable et performante pour une large gamme d’applications industrielles et logistiques.

En tenant compte des spécificités techniques, des conditions d’utilisation et des considérations d’intégration, vous pouvez choisir l’élévateur de palettes MTKSA qui correspond le mieux à vos besoins et transformer votre manutention verticale en un avantage concurrentiel.

N’hésitez pas à contacter MTKSA pour obtenir des informations complémentaires et un devis personnalisé. Leurs experts sont à votre disposition pour vous conseiller et vous accompagner dans votre projet d’acquisition d’un élévateur de palettes.

Remplissez le formulaire pour télécharger la fiche technique de notre élévateur