Les interruptions soudaines d’activité vous coûtent-elles chères ? Comment rester performant lorsque chaque seconde d’arrêt technique peut signifier des pertes significatives ? La clé de la réussite réside dans une maintenance des systèmes automatisés infaillible et une logistique irréprochable.

La concurrence est féroce et la tolérance aux erreurs quasi inexistante, une stratégie de maintenance bien huilée est synonyme de durabilité et de compétitivité. Naviguer à travers les défis de la maintenance de systèmes complexes requiert plus qu’une simple intervention ; cela exige une vision proactive et une exécution sans faille.

Cet article plonge au cœur de la maintenance et de la logistique opérationnelle, démystifiant les processus qui assurent le dynamisme et la résilience des opérations industrielles. Prêt à découvrir les rouages de cette mécanique de précision ?

Comprendre la maintenance des systèmes complexes

La maintenance des systèmes complexes est une discipline qui requiert une expertise pointue, une planification rigoureuse et une exécution stratégique. Elle représente l’épine dorsale des opérations dans des secteurs où la technologie joue un rôle central.

Sans une compréhension approfondie de ses nuances, les entreprises s’exposent à des risques majeurs, pouvant aller de la défaillance opérationnelle à l’obsolescence précoce de l’équipement.

Les enjeux de la maintenance en milieu professionnel

Dans le milieu professionnel, la maintenance des systèmes complexes n’est pas qu’une simple affaire de réparations et d’entretiens ; elle se dresse comme un facteur clé de productivité et de sécurité. La moindre défaillance peut entraîner des conséquences en cascade, affectant non seulement les performances opérationnelles mais aussi la santé financière d’une organisation.

Une approche stratégique de la maintenance est donc cruciale pour :

- Assurer la sécurité des opérateurs et des systèmes

- Prolonger la durée de vie des équipements

- Préserver la qualité et la continuité de la production

- Éviter des coûts imprévus liés aux défaillances d’équipements

- Conserver une avance technologique dans un marché compétitif

Préventive vs corrective : stratégies de maintenance

La décision entre la maintenance préventive et la maintenance corrective ne se prend pas à la légère. Chaque stratégie détient son lot d’avantages et nécessite une analyse approfondie pour identifier le meilleur parcours à suivre.

-

Maintenance préventive :

- Planification : Des contrôles réguliers sont programmés pour anticiper les défaillances.

- Régularité : Des interventions à intervalles fixés maintiennent les systèmes en état de marche optimal.

- Prévisibilité : Les coûts et les interventions sont anticipés, permettant une meilleure gestion budgétaire.

-

Maintenance corrective :

- Réactivité : Intervient uniquement en cas de panne, ce qui peut réduire les coûts initiaux.

- Adaptabilité : Se concentre sur des solutions ciblées pour réparer ou remplacer les composants défaillants.

- Flexibilité : Moins de planification à long terme, les actions sont prises en fonction des besoins immédiats.

La sélection d’une approche en particulier dépendra des objectifs spécifiques de l’entreprise, de la nature de ses équipements et de sa capacité à gérer les risques associés. Une stratégie bien calibrée peut devenir un avantage concurrentiel, assurant une fiabilité sans faille des systèmes complexes au cœur de l’activité professionnelle.

Le soutien logistique dans la maintenance opérationnelle

La synchronisation entre la structure logistique et la maintenance opérationnelle assure que les équipements et les systèmes automatisés sont non seulement entretenus avec régularité, mais aussi prêts à fonctionner à leur capacité maximale, à tout moment.

Chaque composant, chaque pièce de rechange, et chaque technicien deviennent des maillons d’une chaîne ininterrompue, travaillant de concert pour éviter les défaillances imprévues et coûteuses.

L’importance d’une logistique sans faille

Dans le domaine de la maintenance opérationnelle, la logistique est un défi constant. Elle doit être anticipative, réactive et surtout, sans faille. Une pièce manquante ou une livraison retardée peut entraîner un effet domino dévastateur, augmentant les temps d’arrêt et entravant la productivité.

Une logistique bien rodée minimise ces risques, en assurant que chaque élément nécessaire à la maintenance est disponible exactement quand et où il est nécessaire.

Gestion des flux logistiques et ravitaillement

Optimiser les flux logistiques signifie maîtriser les allées et venues de chaque élément essentiel à la maintenance.

Cette gestion inclut :

- La commande et le stockage de pièces de rechange,

- Le suivi précis des équipements et des outillages,

- L’acheminement efficace et en temps voulu de tous les composants.

Le ravitaillement n’est pas en reste ; il suit une cartographie minutieuse des besoins, adaptée en temps réel pour répondre aux exigences changeantes des systèmes en service.

Des logiciels de gestion d’inventaire avancés aux stratégies de commande prédictive, chaque action est mesurée pour garantir une disponibilité continue sans engendrer de surstocks coûteux.

Réduction des coûts grâce à la maintenance stratégique

La maintenance stratégique est un investissement, non une dépense. Une approche fine et calculée a le potentiel de réduire drastiquement le coût global de possession des systèmes automatisés. En privilégiant une politique de maintenance proactive, les entreprises maximisent la longévité de leurs équipements, tout en minimisant les dépenses imprévues.

Cela revient à dire qu’une dépense rationnelle aujourd’hui peut épargner des coûts exorbitants demain.

Le coût global de possession des systèmes automatisés

La possession de systèmes automatisés s’accompagne d’une réflexion approfondie sur leur coût sur le long terme. Le coût global de possession ne se limite pas au prix d’achat ; il englobe l’entretien, les mises à jour, les réparations, et même le coût des arrêts de production.

Une maintenance anticipative permet d’identifier et de résoudre les problèmes avant qu’ils ne se manifestent, limitant ainsi les arrêts imprévus et coûteux. L’impact financier de ces interruptions peut être considérable, surtout lorsqu’on les cumule sur la durée de vie du système.

Optimisation des coûts et prévention des surcoûts

L’optimisation des coûts passe par un équilibre entre maintenance préventive et interventions correctives. Les actions à privilégier sont celles qui préviennent les défaillances et qui maintiennent les systèmes dans un état de fonctionnement optimal.

Voici quelques pratiques favorables à cette optimisation :

- Analyse régulière : Inspection périodique des composants pour détecter les signes d’usure.

- Gestion des pièces de rechange : Stockage adapté pour éviter les délais de commande en urgence.

- Formations continues : Personnel qualifié pour une identification rapide des anomalies.

- Mise à jour technologique : Intégration de solutions innovantes pour augmenter l’efficience.

- Partenariats fiables : Collaboration avec des fournisseurs réputés pour la qualité de leurs pièces.

La prévention des surcoûts est également liée à la capacité d’adaptation de la stratégie de maintenance face aux évolutions technologiques et aux conditions du marché. L’agilité dans la révision des plans de maintenance et la mise à jour des équipements peut se traduire par des économies significatives, évitant les investissements répétés dans du matériel obsolète.

Gestion des ressources humaines et matérielles sur le long terme

Pour que les systèmes complexes restent en phase avec les impératifs contemporains, la gestion des ressources s’avère aussi cruciale que la maintenance technique elle-même. L’enjeu réside dans le développement harmonieux et prévoyant des capacités humaines et matérielles. Une équipe de maintenance affûtée et bien outillée constitue le moteur d’une gestion durable des systèmes automatisés.

L’actualisation des compétences des techniciens se traduit par une politique de formation continue, qui doit s’aligner sur l’évolution des technologies et des méthodes. L’objectif est de maintenir une expertise de pointe, capable de naviguer les complexités des systèmes d’aujourd’hui et de demain. La disponibilité des pièces et l’efficience des outils de diagnostic requièrent une anticipation logistique précise, une prévision des besoins et un suivi minutieux des stocks pour éviter tout déficit qui pourrait mener à des interruptions d’activité.

En parallèle, la planification des interventions s’appuie sur une analyse détaillée des cycles d’usure et des historiques de pannes pour minimiser les interruptions inopinées. L’intégration de systèmes de gestion avancés permet de compiler les données opérationnelles, offrant une vue d’ensemble pour une maintenance prédictive qui s’adapte aux signaux précoces de défaillance, évitant ainsi les défaillances critiques avant qu’elles ne surviennent.

Ainsi, la gestion des ressources humaines et matérielles devient une danse synchronisée avec le temps, où chaque pas est mesuré et chaque mouvement est ajusté pour garantir la continuité et l’efficience opérationnelle.

Les avantages d’une collaboration avec des spécialistes

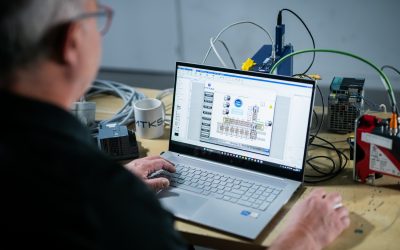

Dans un secteur où l’erreur est synonyme de coût, s’adosser à des experts comme MTKSA n’est pas un luxe, mais une nécessité. L’expertise externe offre un regard neuf et pointu, capable de déceler les failles invisibles aux yeux non avertis.

La nécessité de l’expertise externe

Pourquoi opter pour une expertise externe ? La réponse est simple : anticiper plutôt que guérir. MTKSA propose une intervention stratégique, transformant le potentiel de défaillance en un parcours sans accroc.

Les systèmes complexes requièrent des compétences qui dépassent souvent les capacités internes des entreprises. MTKSA, en spécialiste de la maintenance, détecte et corrige les problématiques avant qu’elles ne se transforment en crises coûteuses. Cela assure une continuité de production et un environnement opérationnel sécurisé.

Flexibilité et externalisation de la maintenance

La flexibilité est au cœur de l’externalisation de la maintenance. Les bénéfices sont multiples :

- Adaptabilité rapide : MTKSA s’ajuste aux évolutions technologiques sans délai.

- Réduction des coûts fixes : transformer des coûts fixes en variables allège la structure financière.

- Concentration sur le cœur de métier : déléguer la maintenance permet de focaliser les ressources internes sur des activités à valeur ajoutée.

- Accès à une expertise à jour : MTKSA entretient et développe constamment ses compétences pour rester à la pointe.

En externalisant, on embrasse une approche proactive, profitant de l’agilité de spécialistes dédiés qui optimisent le cycle de vie des systèmes automatisés, garantissant ainsi leur pérennité.

Vers une maintenance futée : Saisir l’expertise pour un avenir sans panne

Récapitulons : les entreprises qui prospèrent sont celles qui adoptent une maintenance préventive et stratégique, orchestrée par des partenaires experts comme MTKSA. L’expertise externe, la flexibilité et l’externalisation ne sont pas de simples options, mais des composantes clés d’une maintenance réussie et d’une logistique sans faille.

Les objectifs sont clairs : minimiser les temps d’arrêt, maximiser la productivité et, en définitive, renforcer la rentabilité.

Notre équipe chez MTKSA est prête à vous propulser vers cette réalité. Avec des services taillés sur mesure pour répondre à la complexité de vos systèmes automatisés, nous offrons la tranquillité d’esprit d’une maintenance maîtrisée et d’une logistique fluide.

Ne laissez pas les imprévus freiner votre croissance. Contactez-nous dès maintenant pour sécuriser votre avenir industriel.