Notre siècle étant celui de l’industrialisation, de la mondialisation et de l’immédiateté, la logistique des entrepôts ne peut que suivre la cadence parfois effrénée. Pour ce faire, les industriels sont de plus en plus nombreux à se tourner vers des solutions automatisées qui leur ouvrent plus de possibilités. En effet, ils sont en mesure de construire des entrepôts aux quatre coins du monde afin de se rapprocher de leurs clientèles tout en ne recrutant qu’un minimum de personnels.

Ces équipiers seront des opérateurs compétents qui seront en charge de maintenir l’entrepôt en bon état de fonctionnement et n’interviendront que peu dans la chaîne logistique puisque les automatismes feront leur travail en continu, 7/7j.

Définition & bénéfices

La logistique 4.0 va accélérer les process et on la retrouve donc de l’entrée de la marchandise dans la zone de stockage jusqu’à son expédition au client.

Dès lors, le stockage automatisé est une solution que l’on retrouve partout, du gardiennage de voitures pour de longues périodes aux pharmacies pour la distribution d’une ordonnance demandée par le professionnel. Les industriels comme les artisans en ont l’usage.

La robotisation offre un gain de temps considérable et réduit la pénibilité, la manutention tout en apportant une optimisation idéale de l’espace de stockage parce que se déclinant sur la hauteur et non sur la surface au sol.

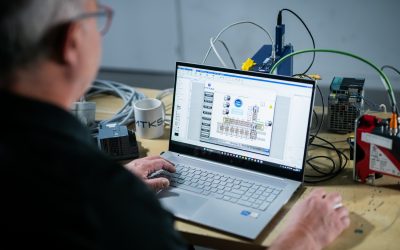

L’informatisation qui accompagne la solution automatisée choisie permet aussi une meilleure gestion du stock avec davantage de précision. Un logiciel vous donnera en temps réel la localisation d’un article particulier ou encore les entrées et sorties de marchandises à un instant donné. En résumé, la logistique d’entrepôt est optimisée tout en économisant sur le foncier et les dépenses énergétiques.

La réduction des coûts et l’accès rapide aux marchandises sont les grands atouts des systèmes automatisés. Autre bénéfice, il existe maints modèles répondant aux besoins spécifiques des clients. L’automatisation est essentielle dans un monde de plus en plus compétitif.

L’exemple de la chaîne du froid

Dans l’agroalimentaire et notamment dans les entrepôts frigorifiques, moins on soumet l’espace aux chocs de températures et mieux on conserve la marchandise. De fait, automatiser un entrepôt frigorifique permet non seulement de minimiser la pénibilité du travail et de manutention par l’humain à très basse température, mais l’énergie demandée par un système robotisée est moindre.

La qualité des marchandises qui y sont stockées est préservée et la conservation du produit y devient idéale, grâce à la réduction d’intervention humaine. Des solutions existent et peuvent être installées pour supporter des températures négatives extrêmes.

Les modèles & leurs usages

A chaque client correspond une attente spécifique du système de stockage automatisé. Effectivement, un pharmacien n’aura pas les mêmes attentes qu’un gardien de parking automatisé, si nous reprenons l’exemple précédent ! La taille des produits, la surface disponible et l’usage est diamétralement différent d’un client à l’autre, par conséquent.

La solution peut donc être adaptée à la demande.

Dans tous les cas, la stratégie est :

- Le gain de place avec peu d’emprise au sol

- Le gain de temps

- Une réduction des coûts de maintenance

- Une meilleure gestion des stocks

- Amélioration de la productivité

- Une visibilité des flux de marchandises

- La réduction de la pénibilité, des allers-retours, et ports de marchandises

Aussi, suivant la logistique attendue, le prestataire proposera un modèle de transtockeur, un convoyeur, les shuttles… Que ce soit pour des petits volumes, des palettes ou des bacs, il évaluera ce qui convient le mieux.

En effet, le prestataire va analyser les références, volumes et flux, les charges concernées… Tous ces facteurs sont nécessaires à la mise en oeuvre d’un système adapté à la logistique du client.

Parmi les systèmes automatisés d’intégration dans l’entrepôt, on peut citer :

- La “simple” opération d’entrée et sortie de marchandises : une solution de charge et de décharge automatique des camions réduira le temps de présence du transporteur à quai.

- Les convoyeurs à palettes réduisent le temps de déplacement à l’intérieur des entrepôts ainsi que la pénibilité, notamment avec des charges lourdes sur palettes.

En gestion logistique dans l’entrepôt et le stockage de la marchandise, les transtockeurs palettes sont parmi les plus efficaces et rentables, et sont de plus en plus répandus. Avec une variété de modèles ayant chacun ses spécificités, les transtockeurs gèrent un maximum de marchandises en hauteur en un minimum d’espace au sol et ce, en profondeur simple ou multiple.

On retrouve aussi fréquemment le Pallet Shuttle qui opère avec une navette motorisée sur des canaux, et pouvant être déplacé via un transtockeur. Pour de petites marchandises, on préfèrera un transtockeur de type MiniLoad avec des bacs.

Goods-to-man

Au terme du stockage, la marchandise vient à sortir de l’entrepôt pour être expédiée. Là encore, la supply chain peut être automatisée où l’opérateur n’intervient qu’à la fin, à un poste fixe où le système lui apporte la marchandise afin qu’il prépare la commande.

A l’instar d’une meilleure gestion logistique, cette solution réduit les temps de déplacement et de fatigue des opérateurs. Quand ils pouvaient parcourir des kilomètres d’entrepôts afin de préparer une commande, ils n’ont plus qu’à attendre que le système la leur apporte.

Intégration harmonieuse des convoyeurs verticaux : Optimisez votre infrastructure existante

Dans le monde industriel en constante évolution, l'efficacité et l'optimisation de l'espace sont devenues des enjeux majeurs. Les convoyeurs verticaux représentent une solution innovante pour relever ces défis. Cet article vous guidera à travers les étapes...

Quelle est la capacité de charge typique d’un élévateur de palettes ?

Sommaire Quelle est la capacité de charge typique d'un élévateur de palettes ? Facteurs influençant la capacité de charge - Poids et dimensions des palettes et des charges- Hauteur de levage et configuration de l'entrepôt- Fréquence d'utilisation et cadence...

Combien de temps faut-il pour installer un système de convoyeurs automatiques ?

Facteurs influençant la durée d'installation Taille et complexité du système Préparation du site Expertise de l'équipe d'installation Disponibilité des pièces et matériaux Les systèmes de convoyeurs automatiques sont devenus incontournables dans de nombreux...