![[Entretien] Emeric Crozet, Technicien de maintenance, MTKSA](https://mtksa.fr/wp-content/uploads/2026/02/Emeric-1080x675.png)

[Entretien] Emeric Crozet, Technicien de maintenance, MTKSA

Entretien avec Emeric Crozet, Technicien de maintenance chez MTKSA (Manutention Transtockeur Systèmes Automatisés).

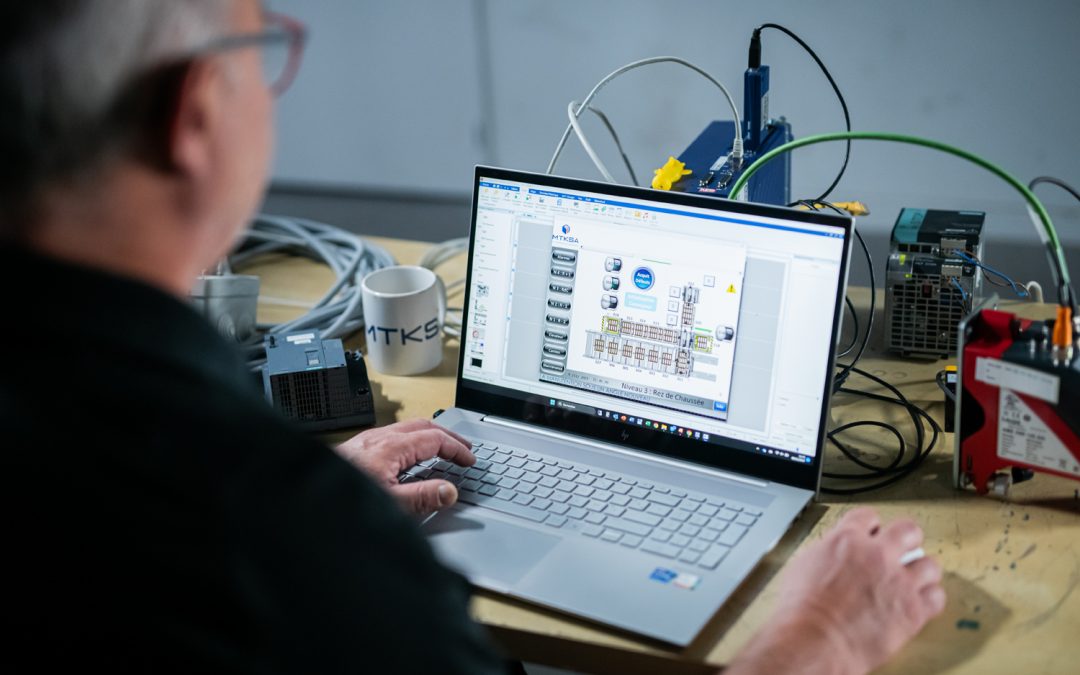

Son parcours illustre parfaitement la capacité de MTKSA à former et intégrer durablement les jeunes talents. Après un cursus technique complet — Bac STI2D, BTS Électrotechnique et un Bachelor en maintenance avancée — Emeric a rejoint l’entreprise en alternance.

L’essai a été transformé avec succès : après un an d’apprentissage et un CDD d’été, il a signé son CDI en octobre 2025. Aujourd’hui, il incarne la réactivité et la polyvalence de l’équipe technique sur le terrain. Fuyant la routine, il a trouvé chez MTKSA un terrain de jeu à la mesure de sa bougeotte, alternant entre la précision de l’atelier et l’aventure des déplacements aux quatre coins de la France.

Au-delà de l’opportunité d’emploi, qu’est-ce qui t’a convaincu de rejoindre MTKSA ?

Emeric Crozet – « Ce qui m’a attiré, c’est la promesse de ne jamais tourner en rond. Lors de ma recherche d’alternance, on m’a présenté MTKSA comme une entreprise où l’itinérance est centrale.

La maintenance me plaisait déjà, mais je voulais éviter à tout prix la routine d’un poste fixe. Ici, on m’a offert la possibilité de bouger partout en France et de changer de site tout le temps.

Dès l’entretien avec Hervé, le courant est passé. J’ai tout de suite senti que l’ambiance serait plus décontractée et humaine que dans une grosse structure anonyme. Après mon alternance, je n’avais aucune raison de ne pas rester : le travail me plaisait et l’équipe aussi. »

Le recrutement d’Emeric s’est fait sous le signe de l’efficacité. Mis en relation par son école, il n’a passé qu’un seul entretien avec l’équipe dirigeante avant d’être intégré.

Cette simplicité reflète l’état d’esprit de l’entreprise : quand le « fit » humain et technique est là, on ne perd pas de temps. Ce qui l’a convaincu de transformer son alternance en CDI, c’est la cohérence entre la promesse initiale et la réalité : une véritable diversité de missions et une confiance accordée aux techniciens pour intervenir en autonomie chez les clients.

Peux-tu nous décrire en quelques mots ta journée de travail type ?

Emeric Crozet – « Il n’y a pas de journée type chez MTKSA, c’est impossible à décrire ! C’est jamais pareil. Une semaine, je peux être à l’atelier pour faire du montage de machines neuves. La semaine d’après, je suis à Brest pour changer des roues sur une navette, puis à Lille pour de la maintenance préventive, ou à Toulon pour une urgence.

Mes missions oscillent entre la maintenance préventive et corrective chez les clients, et le montage sur site pour l’installation de nouvelles machines. C’est cette absence de répétition qui me motive au quotidien. »

Le quotidien d’Emeric est l’antithèse de la sédentarité. Son poste de Technicien de maintenance est un rôle d’action qui demande une grande adaptabilité.

Il n’est pas seulement un réparateur ; il est aussi un constructeur qui participe à l’assemblage des machines en atelier avant d’aller les installer. Cette double compétence lui permet de connaître le matériel sur le bout des doigts. Pour un profil qui « n’aime pas la routine », MTKSA offre une richesse d’expériences où chaque semaine apporte son lot de nouveaux paysages et de nouveaux défis techniques.

Si tu devais résumer en trois mots l’esprit ou la culture de ton équipe, quels seraient-ils, et pourquoi ?

Emeric Crozet – « Bonne ambiance, convivialité et travail.

L’ambiance est excellente, on ne se prend pas la tête. Même si la charge de travail est conséquente, on le fait dans la bonne humeur, ce qui fait qu’on n’a pas l’impression de subir la pression.

C’est le gros avantage d’une petite société : les rapports sont directs et décontractés. C’est quelque chose que j’avais détecté dès mon premier entretien avec Hervé, et c’est ce qui fait que je suis resté. »

Emeric décrit une culture d’entreprise authentique, loin du corporatisme rigide. Chez MTKSA, « convivialité » ne rime pas avec « oisiveté ».

L’équipe travaille dur, mais dans un climat de confiance qui facilite les échanges. Cette atmosphère permet aux techniciens de se sentir soutenus, même lorsqu’ils sont en déplacement. C’est un environnement où l’on peut être sérieux techniquement sans se prendre au sérieux humainement.

Peux-tu nous parler de ton évolution ou d’un projet qui t’a particulièrement fait grandir depuis ton arrivée ?

Emeric Crozet – « Je ne vois pas mon évolution à travers un seul projet, mais plutôt comme un apprentissage continu.

Ce que je fais tous les jours me fait grandir. Comme je n’interviens jamais sur les mêmes machines ni sur les mêmes sites, j’apprends en permanence.

Chaque client a ses spécificités, chaque installation a ses particularités techniques. Que je sois en intervention à l’autre bout de la France ou à l’atelier, j’acquiers de nouvelles compétences quotidiennement. C’est cette accumulation d’expériences variées qui construit mon expertise. »

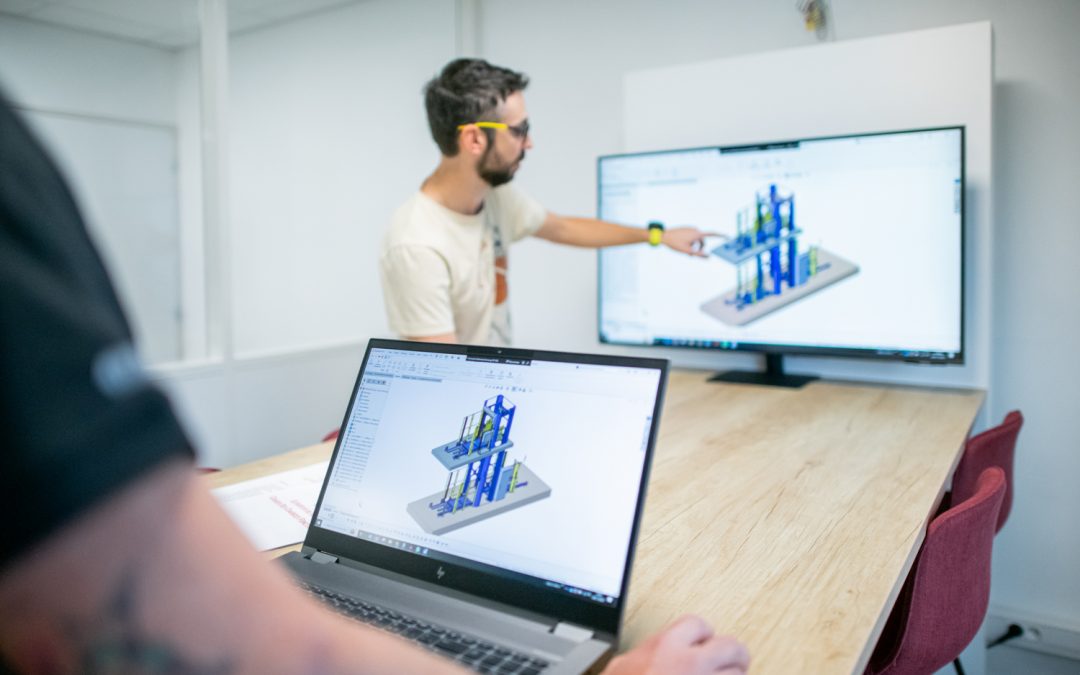

L’évolution chez MTKSA, vue par Emeric, est pragmatique et terrain. Elle ne se mesure pas en titres, mais en savoir-faire accumulé.

La diversité du parc machines de MTKSA oblige ses techniciens à une gymnastique intellectuelle constante. Pour un jeune professionnel, c’est une école accélérée : il est confronté à des problématiques réelles et variées qui forgent une capacité d’adaptation et un bagage technique solides bien plus rapidement que dans un poste posté à la tâche répétitive.

Quel conseil donnerais-tu à une personne qui hésite à postuler chez nous ?

Emeric Crozet – « Ne vous prenez pas la tête, venez comme vous êtes !

Si vous êtes dans une optique de travailler sérieusement tout en profitant d’une bonne ambiance, il n’y a aucune raison que ça ne colle pas.

Il faut rester naturel. Ici, l’humain compte autant que la technique. Si vous avez envie de bosser et d’intégrer une équipe sympa, franchissez le pas sans hésiter. »

Le conseil d’Emeric est simple et direct, à l’image de l’entreprise. Il rassure les candidats sur l’accessibilité de MTKSA.

Il n’y a pas de faux-semblants à avoir : l’entreprise cherche des personnalités authentiques, prêtes à s’investir dans le collectif. C’est un appel aux candidats qui cherchent un équilibre sain entre exigence professionnelle et simplicité relationnelle.