Le Transtockeur : Pilier de l’automatisation logistique – Fonctionnement, Applications et Avantages

Dans le monde de la logistique moderne, où l’efficacité et la rapidité sont reines, les entreprises sont constamment à la recherche de solutions pour optimiser leurs opérations d’entreposage et de manutention. Parmi ces solutions, le transstockeur se distingue comme un acteur majeur de l’automatisation logistique. Cette machine ingénieuse, véritable pilier des entrepôts intelligents, permet de gérer les stocks avec une précision et une rapidité inégalées.

Mais qu’est-ce qu’un transstockeur exactement ? Comment fonctionne-t-il ? Et surtout, quels sont les avantages concrets qu’il peut apporter à votre entreprise ? Cet article approfondi se propose de répondre à ces questions et de vous guider à travers les rouages de cette technologie fascinante, en explorant ses applications, ses bénéfices, et les considérations essentielles à prendre en compte lors de son intégration dans votre chaîne logistique.

Qu’est-ce qu’un Transstockeur ?

Un transstockeur, également connu sous le nom de « stocker-retriever » ou « stacker crane » en anglais, est un équipement de manutention automatisé conçu pour stocker et récupérer des charges (palettes, bacs, cartons, etc.) dans des rayonnages de grande hauteur. Il se déplace le long d’allées étroites, guidé par des rails ou des systèmes de guidage au sol ou aériens, et est capable de lever, transporter et déposer les charges avec une grande précision.

Le transstockeur est un élément essentiel des systèmes de stockage automatisés (AS/RS), qui visent à optimiser l’utilisation de l’espace, à réduire les coûts de main-d’œuvre et à améliorer l’efficacité globale des opérations logistiques. Il existe différents types de transstockeurs, adaptés à des besoins spécifiques en termes de capacité de charge, de hauteur de levage, de vitesse de déplacement et de type de charges manipulées.

Comment fonctionne un Transstockeur ?

Le fonctionnement d’un transstockeur repose sur un ensemble de composants mécaniques, électriques et informatiques sophistiqués. Voici un aperçu simplifié des étapes clés de son fonctionnement :

- Réception des ordres : Le transstockeur reçoit des ordres de mouvement et de manipulation de charges via un système de gestion d’entrepôt (WMS) ou un système de commande dédié. Ces ordres peuvent être générés automatiquement par le logiciel ou manuellement par un opérateur.

- Déplacement le long de l’allée : Le transstockeur se déplace horizontalement le long de l’allée, guidé par des rails ou un système de guidage, jusqu’à l’emplacement de stockage ou de prélèvement désigné. La vitesse de déplacement peut varier en fonction du modèle et des spécifications du transstockeur.

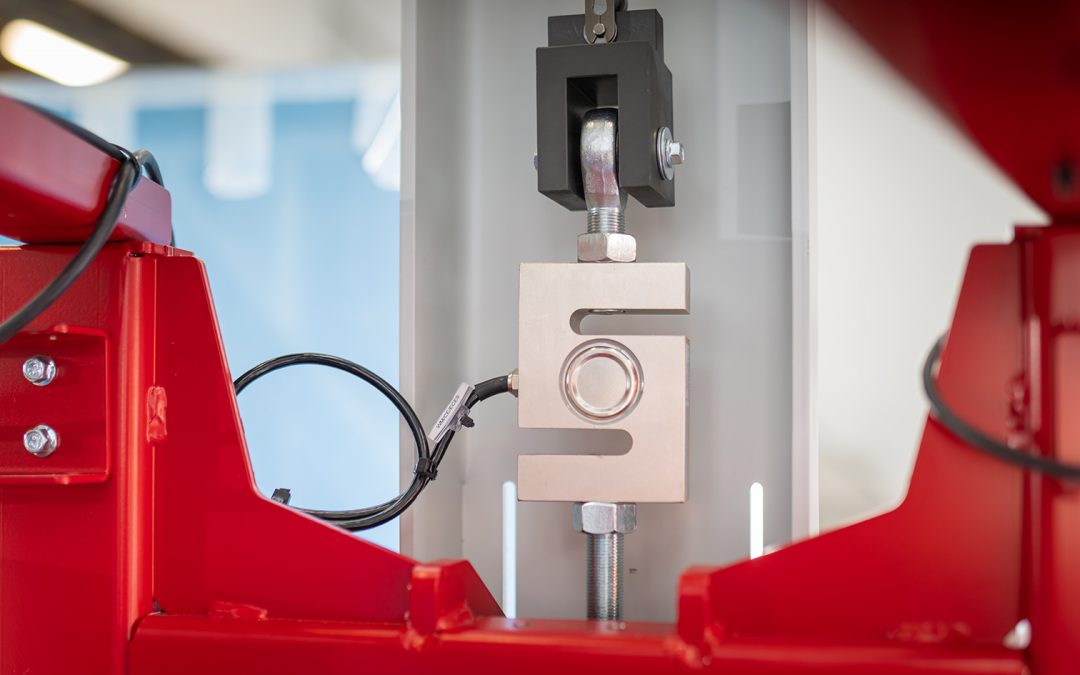

- Levage et descente du chariot élévateur : Le chariot élévateur du transstockeur se déplace verticalement le long du mât pour atteindre la hauteur de stockage ou de prélèvement requise. Encore une fois, la vitesse de levage et de descente peut varier.

- Manipulation de la charge : Une fois à la bonne hauteur, le transstockeur utilise un système de préhension (fourches, pinces, ventouses, etc.) pour saisir la charge et la déposer sur l’emplacement de stockage ou la récupérer pour la transporter vers un poste de sortie ou de transfert.

- Confirmation et enregistrement : Une fois la manipulation terminée, le transstockeur envoie une confirmation au système de gestion, indiquant que l’opération a été effectuée avec succès et que la charge a été stockée ou récupérée. Les informations relatives au mouvement de la charge sont enregistrées dans la base de données pour assurer la traçabilité et la gestion des stocks.

Les différents types de Transstockeurs

Il existe une grande variété de transstockeurs, conçus pour répondre à des besoins spécifiques en matière de capacité de charge, de hauteur de levage, de vitesse de déplacement et de type de charges manipulées. Voici quelques-uns des types les plus courants :

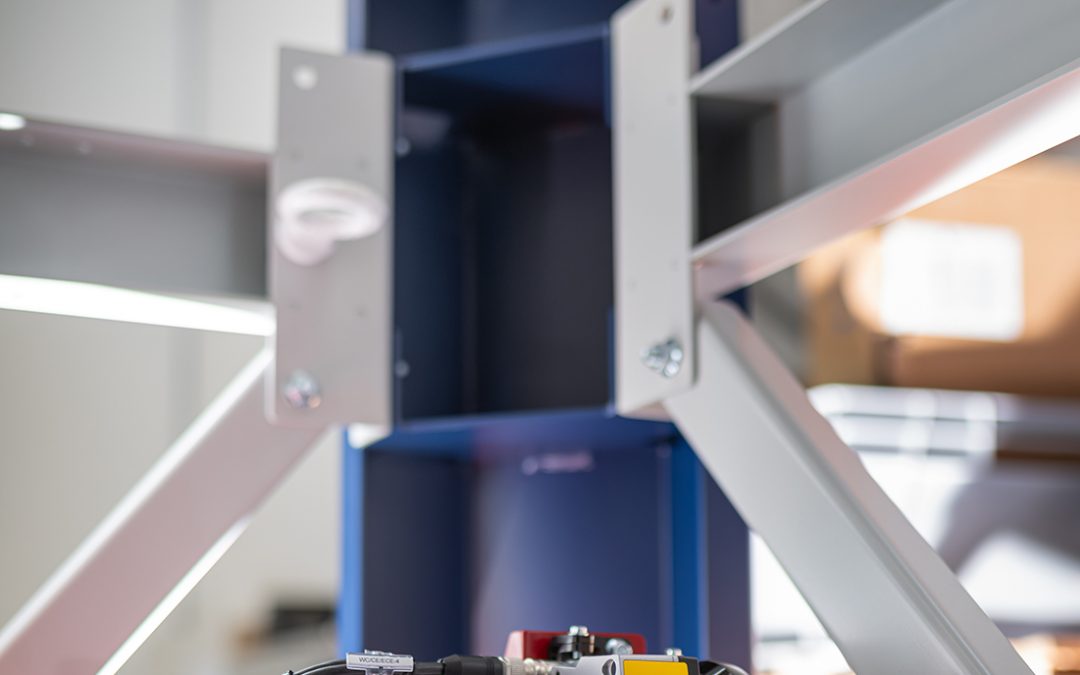

- Transstockeurs monocolonnes : Ces transstockeurs sont équipés d’un seul mât vertical et sont généralement utilisés pour des charges légères à moyennes et des hauteurs de levage modérées. Ils sont souvent plus économiques et plus compacts que les modèles à double colonne.

- Transstockeurs bicolonnes : Ces transstockeurs sont équipés de deux mâts verticaux, offrant une plus grande stabilité et une capacité de charge supérieure. Ils sont adaptés aux charges lourdes et aux hauteurs de levage importantes.

- Transstockeurs à fourches télescopiques : Ces transstockeurs sont équipés de fourches télescopiques qui permettent de manipuler des charges sur des rayonnages à simple ou double profondeur. Ils offrent une grande flexibilité et sont adaptés à une variété de types de charges.

- Transstockeurs trilatéraux : Ces transstockeurs sont capables de manipuler des charges des deux côtés de l’allée, ainsi que frontalement. Ils offrent une grande maniabilité et sont particulièrement adaptés aux allées étroites et aux espaces restreints.

- Miniloads : Ces transstockeurs sont spécialement conçus pour la manipulation de petites charges, telles que des bacs ou des cartons, dans des rayonnages de stockage intensif. Ils sont souvent utilisés dans les centres de distribution de commerce électronique ou les entrepôts de pièces détachées.

Les avantages incontestables du Transstockeur

L’intégration de transstockeurs dans votre chaîne logistique peut apporter une multitude d’avantages significatifs. Explorons quelques-uns des bénéfices les plus notables :

- Optimisation maximale de l’espace : Les transstockeurs permettent d’exploiter au maximum la hauteur de votre entrepôt, en utilisant des rayonnages de grande hauteur et des allées étroites. Cela se traduit par une densité de stockage accrue et une réduction de l’empreinte au sol nécessaire pour stocker le même volume de marchandises.

- Augmentation de la productivité : L’automatisation des opérations de stockage et de prélèvement grâce aux transstockeurs réduit considérablement le temps et l’effort nécessaires pour gérer les stocks. Les transstockeurs peuvent fonctionner 24 heures sur 24, 7 jours sur 7, sans pause ni fatigue, ce qui se traduit par une augmentation de la productivité et une accélération des délais de traitement des commandes.

- Amélioration de la précision et de la fiabilité : Les transstockeurs sont pilotés par des systèmes informatiques précis et fiables, minimisant les erreurs humaines et garantissant une gestion des stocks rigoureuse. Cela se traduit par une réduction des pertes, des dommages et des erreurs de livraison.

- Réduction des coûts de main-d’oeuvre : L’automatisation des tâches de manutention grâce aux transstockeurs permet de réduire considérablement les coûts de main-d’œuvre, en diminuant le besoin d’employés pour effectuer des tâches répétitives et physiquement exigeantes.

- Amélioration de la sécurité : Les transstockeurs réduisent les risques d’accidents du travail en éliminant la nécessité pour les employés de manipuler des charges lourdes ou de travailler en hauteur. De plus, les systèmes de sécurité intégrés aux transstockeurs protègent les marchandises contre les dommages et le vol.

- Gestion des stocks optimisée : Les systèmes de gestion intégrés aux transstockeurs offrent une visibilité en temps réel sur les niveaux de stock, les mouvements de produits et les tendances de la demande. Cela vous permet de prendre des décisions éclairées en matière de gestion des stocks et d’optimiser vos processus d’approvisionnement.

- Flexibilité et adaptabilité : Les transstockeurs peuvent être adaptés à une grande variété de types de charges, de configurations d’entrepôt et de besoins opérationnels. Ils peuvent également être facilement intégrés à d’autres systèmes automatisés, tels que les convoyeurs, les trieurs et les robots mobiles.

Applications du Transstockeur

Les transstockeurs sont utilisés dans une multitude d’industries et d’applications, allant de la logistique et de la distribution au secteur manufacturier et à l’archivage. Voici quelques exemples :

- Centres de distribution : Pour le stockage et la préparation de commandes de produits de grande consommation, de pièces détachées, de produits pharmaceutiques, etc.

- Entrepôts de production : Pour le stockage de matières premières, de composants, de produits semi-finis et de produits finis.

- Industrie automobile : Pour le stockage de pièces détachées, de pneus et d’autres composants automobiles.

- Industrie agroalimentaire : Pour le stockage de produits alimentaires, de boissons

- Industrie pharmaceutique : Pour le stockage de médicaments, de produits pharmaceutiques et de dispositifs médicaux dans des conditions contrôlées et sécurisées.

- Bibliothèques et archives : Pour le stockage de livres, de documents, de dossiers et d’autres supports d’information dans un espace compact et organisé.

- Centres de données : Pour le stockage de serveurs, d’équipements informatiques et d’autres infrastructures techniques.

Considérations essentielles pour l’intégration d’un Transstockeur

L’intégration d’un transstockeur dans votre chaîne logistique est une décision stratégique qui nécessite une planification minutieuse et une évaluation approfondie de vos besoins spécifiques. Voici quelques considérations essentielles à prendre en compte :

- Analyse des besoins : Évaluez vos besoins actuels et futurs en matière de stockage, de volume de commandes, de types de charges, de vitesse de traitement et de contraintes d’espace.

- Conception de l’entrepôt : La conception de votre entrepôt doit être adaptée à l’installation d’un transstockeur, en tenant compte de la hauteur sous plafond, de la largeur des allées, de la résistance du sol et de l’emplacement des postes d’entrée/sortie.

- Choix du type de Transstockeur : Sélectionnez le type de transstockeur le plus adapté à vos besoins en termes de capacité de charge, de hauteur de levage, de vitesse de déplacement, de type de charges manipulées et de budget.

- Système de gestion d’entrepôt (WMS) : Assurez-vous que votre WMS est compatible avec le transstockeur et qu’il peut communiquer efficacement avec le système de commande pour gérer les ordres de mouvement et les informations de stock.

- Sécurité : La sécurité est primordiale lors de l’utilisation d’un transstockeur. Mettez en place des dispositifs de sécurité appropriés, tels que des barrières de protection, des capteurs de présence, des arrêts d’urgence et des procédures de maintenance régulières.

- Formation du personnel : Formez votre personnel à l’utilisation du transstockeur, à la gestion des commandes, à la résolution des problèmes et aux procédures de sécurité.

- Maintenance : Mettez en place un programme de maintenance préventive régulier pour assurer le bon fonctionnement du transstockeur, prévenir les pannes et prolonger sa durée de vie.

Les défis potentiels et les solutions

Bien que les transstockeurs offrent de nombreux avantages, leur intégration peut également présenter certains défis :

- Coût initial élevé : L’investissement initial dans un transstockeur peut être conséquent. Cependant, les économies à long terme en termes de main-d’œuvre, d’espace et d’efficacité peuvent compenser cet investissement.

- Complexité technique : Les transstockeurs sont des machines complexes qui nécessitent une expertise technique pour l’installation, la maintenance et le dépannage. Il est important de choisir un fournisseur fiable et expérimenté qui offre un support technique de qualité.

- Temps d’arrêt : En cas de panne ou de dysfonctionnement, le transstockeur peut entraîner des temps d’arrêt importants dans vos opérations logistiques. Un programme de maintenance préventive rigoureux et un support technique réactif sont essentiels pour minimiser les temps d’arrêt.

- Adaptation aux changements : Les transstockeurs peuvent être moins flexibles que les systèmes de manutention manuels pour s’adapter aux changements de configuration de l’entrepôt ou aux variations de la demande. Une planification minutieuse et une conception modulaire peuvent aider à atténuer ce problème.

L’avenir du Transstockeur : Vers une logistique plus intelligente

L’avenir du transstockeur s’inscrit dans une tendance plus large vers la logistique intelligente et l’entrepôt du futur. Les avancées technologiques, telles que l’intelligence artificielle, l’Internet des objets (IoT) et la robotique collaborative, ouvrent de nouvelles perspectives pour l’amélioration des performances et de l’efficacité des transstockeurs.

- Intelligence Artificielle : L’IA peut être utilisée pour optimiser les itinéraires des transstockeurs, prévoir les besoins de maintenance, analyser les données de performance et améliorer la gestion des stocks en temps réel.

- Internet des Objets (IoT) : L’IoT permet de connecter les transstockeurs à d’autres systèmes et équipements de l’entrepôt, tels que les convoyeurs, les robots mobiles et les systèmes de gestion, pour une coordination et une optimisation globales des opérations.

- Robotique Collaborative : Les transstockeurs peuvent être intégrés à des systèmes de robots collaboratifs (cobots) pour une manutention plus flexible et adaptable, combinant l’efficacité de l’automatisation avec l’agilité de l’intervention humaine.

Le Transstockeur, un acteur clé de l’automatisation logistique

Le transstockeur est bien plus qu’une simple machine de manutention ; c’est un acteur clé de l’automatisation logistique, un catalyseur d’efficacité et de performance dans l’entrepôt moderne. En offrant une optimisation maximale de l’espace, une productivité accrue, une précision améliorée, une réduction des coûts et une sécurité renforcée, le transstockeur permet aux entreprises de transformer leurs opérations logistiques et de rester compétitives dans un environnement en constante évolution.

Si vous cherchez à moderniser votre entrepôt, à optimiser votre gestion des stocks et à améliorer votre service client, l’intégration d’un transstockeur est une solution à envisager sérieusement. En choisissant le bon type de transstockeur, en planifiant soigneusement son intégration et en tirant parti des dernières avancées technologiques, vous pouvez ouvrir la voie à une logistique plus intelligente, plus efficace et plus rentable.