La conquête de la verticalité, nouvel horizon de la logistique

La logistique moderne est confrontée à un paradoxe fondamental : une demande de rapidité et de réactivité sans précédent, exacerbée par l’essor du e-commerce, se heurte à des contraintes spatiales et économiques de plus en plus fortes. Dans ce contexte, l’optimisation des flux ne peut plus se limiter à la surface au sol. Une nouvelle dimension s’impose comme le prochain relais de croissance et d’efficacité : la verticalité. Au cœur de cette transformation, l’élévateur de marchandises s’affirme comme une solution intralogistique stratégique, un pilier technologique permettant de repenser fondamentalement l’espace et la performance des entrepôts et des sites de production.

Le marché européen de l’automatisation logistique, avec un taux de croissance annuel composé projeté entre 10.9% et 13.07%, témoigne de cette transition inéluctable vers des systèmes plus intelligents et plus denses. L’enjeu n’est plus simplement de déplacer des biens, mais de réinventer l’actif logistique lui-même. Le discours traditionnel, centré sur les mètres carrés, devient obsolète. La véritable mesure de la performance se trouve désormais dans l’exploitation intelligente des mètres cubes. L’élévateur de marchandises n’est donc pas un simple ascenseur palette ; il est la technologie qui rend la logistique tridimensionnelle possible, rentable et compétitive. L’optimisation du flux vertical n’est pas une simple amélioration opérationnelle, mais une réinvention stratégique de l’entrepôt, et le monte-charge industriel moderne en est la pierre angulaire.

La révolution verticale : Pourquoi les mètres cubes comptent plus que les mètres carrés

La décision de verticaliser les opérations logistiques n’est plus un choix, mais une nécessité économique et stratégique dictée par des pressions de marché convergentes. Comprendre cette dynamique est essentiel pour saisir le rôle central de l’automatisation verticale.

L’Étau logistique : Pression du E-commerce et saturation foncière

La croissance exponentielle du e-commerce a radicalement transformé les attentes des consommateurs, qui exigent des livraisons toujours plus rapides, souvent le jour même. Pour répondre à cette demande, les entreprises doivent rapprocher leurs stocks des bassins de consommation, ce qui implique la mise en place de centres de distribution et de micro-fulfillment au cœur des zones urbaines denses.

Cependant, cette stratégie se heurte à un obstacle majeur : la rareté et le coût prohibitif du foncier industriel dans ces zones. L’expansion horizontale devient économiquement irrationnelle et souvent impossible en raison de l’opposition locale à l’étalement des entrepôts. Le marché français, l’un des plus importants et matures d’Europe en matière d’automatisation, reflète cette intense pression concurrentielle où chaque mètre carré doit être maximisé.

Le nouveau paradigme : L’Entrepôt vertical

Face à cet étau, une solution s’impose : construire en hauteur. Le concept d’entrepôt vertical (« vertical warehouse » ou « multi-story warehouse »), déjà une norme dans les métropoles asiatiques et certaines régions d’Europe, devient la réponse logique à ces contraintes. Cette approche permet de multiplier la capacité de stockage sur une même empreinte au sol, offrant une densité jusqu’à quatre fois supérieure à celle d’un entrepôt manuel traditionnel. Comme l’illustrent des projets d’intégration d’élévateurs, cette stratégie permet une « croissance sans expansion physique », transformant un espace vertical autrefois inutilisé en une zone de transit ou de stockage productive.

Le véritable avantage de la verticalité ne réside cependant pas uniquement dans le stockage statique, mais dans la capacité à maintenir des flux à haute cadence à travers les différents niveaux. Un entrepôt multi-étages sans un système de transport vertical efficace n’est qu’une série d’îlots de stockage déconnectés, où le transfert entre les niveaux devient un goulot d’étranglement majeur. Un monte-charge industriel automatisé, capable d’atteindre des cadences élevées comme 120 palettes par heure, est la seule solution qui garantit la fluidité de l’ensemble. Ainsi, l’élévateur ne se contente pas de « desservir » les étages ; il les

intègre en un système logistique unique, cohérent et dynamique, devenant le garant de la productivité de l’ensemble de l’investissement immobilier.

L’Élévateur de marchandises : Le cœur battant de l’entrepôt multi-niveaux

Traduire la stratégie de verticalisation en gains opérationnels concrets nécessite des équipements dont la performance, la fiabilité et la sécurité sont irréprochables. L’élévateur de marchandises moderne est conçu pour être le cœur battant de ces nouvelles infrastructures logistiques.

Au-delà du Monte-Charge : Performance et Fiabilité

Il est crucial de distinguer l’élévateur palette moderne, rapide et intégré, du simple monte-charge industriel d’ancienne génération. Le premier est une solution de transitique conçue pour la performance, tandis que le second est souvent un simple outil de levage. Les réalisations de MTKSA illustrent parfaitement cette différence. Dans un projet emblématique pour la logistique urbaine d’un grand magasin, l’installation d’un élévateur de marchandises automatisé a permis de réduire le temps de transfert d’une palette entre deux étages de plusieurs minutes à quelques secondes seulement.

Cette performance est couplée à une capacité et une robustesse remarquables. Le système est capable de gérer des charges palettisées très volumineuses (jusqu’à 4 mètres de long) et lourdes (jusqu’à 3 tonnes), tout en étant plus robuste qu’un monte-charge traditionnel, garantissant ainsi une haute disponibilité. Cette capacité à synchroniser les flux en éliminant les goulots d’étranglement verticaux est fondamentale. Elle permet de libérer rapidement les quais de réception, d’approvisionner les lignes de production ou de préparation de commandes en flux tendu, et d’éviter la congestion des zones d’expédition. L’élévateur agit comme un véritable « pacemaker » pour l’entrepôt, alignant les opérations sur les principes du Lean Management en réduisant les gaspillages de temps, de mouvement et d’attente.

La sécurité comme principe de conception

L’optimisation des flux ne doit jamais se faire au détriment de la sécurité. L’automatisation verticale, telle que conçue par des experts comme MTKSA, place la sécurité des personnes et des marchandises au premier plan.10 En éliminant la nécessité pour les chariots élévateurs ou les gerbeurs de circuler entre les niveaux, comme ce fut le cas dans les projets « Magasin – Logistique urbaine » et « Carrier », on réduit drastiquement les risques de co-activité, l’une des principales causes d’accidents en entrepôt.10

Cette approche prévient non seulement les collisions et les chutes, mais contribue également à la réduction des troubles musculo-squelettiques (TMS) liés à la manutention manuelle répétitive. Une conception intrinsèquement sûre, intégrant des dispositifs comme des portes palières asservies et des barrières immatérielles, n’est pas une contrainte qui ralentit l’opération. Au contraire, elle instaure un environnement de travail serein où les opérateurs peuvent interagir avec la machine en toute confiance, ce qui favorise la fluidité et la productivité.

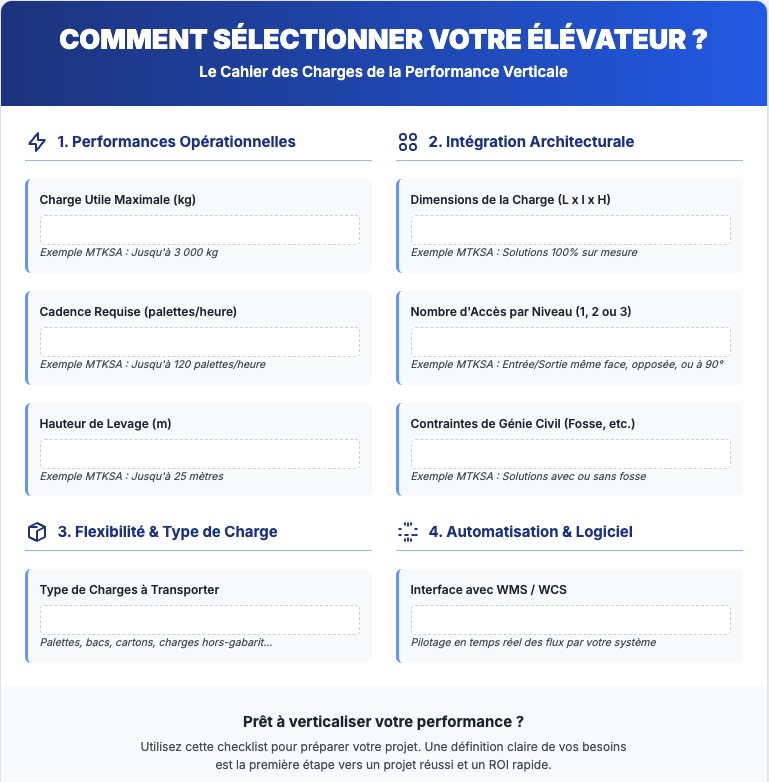

Le Cahier des Charges de la performance : Comment sélectionner votre élévateur

Le choix d’un élévateur de marchandises est une décision stratégique qui doit être guidée par une analyse rigoureuse des besoins spécifiques de l’entreprise. Un cahier des charges bien défini est la première étape vers un projet réussi. Il doit s’articuler autour de quatre pôles majeurs.

- Performances Opérationnelles : Il s’agit de quantifier le besoin de débit.

Charge Utile (Capacité) : Quel est le poids maximum des unités de charge (palettes, bacs, colis) à transporter? Les solutions peuvent varier de quelques centaines de kilogrammes à plus de 3 tonnes.

Vitesse et Cadence : Quelle est la vitesse de levage souhaitée (exprimée en m/s) et, plus important encore, quelle est la cadence requise (exprimée en cycles ou palettes par heure) pour ne pas créer de goulot d’étranglement? Certaines installations peuvent atteindre 120 palettes par heure.

Course et Niveaux : Quelle est la hauteur totale de levage nécessaire et combien de niveaux doivent être desservis? Les systèmes peuvent atteindre des hauteurs de 25 mètres et plus.

- Intégration Architecturale et Mécanique : L’équipement doit s’adapter au bâtiment.

Dimensions de la Cabine/Plateforme : Les dimensions doivent être adaptées aux charges les plus volumineuses. Les solutions sur mesure sont souvent nécessaires.

Encombrement et Génie Civil : Quelle est l’emprise au sol disponible? Une fosse est-elle nécessaire au niveau inférieur? Des solutions à fosse réduite, sans fosse et faible hauteur sous dalle existent pour minimiser l’impact sur le génie civil.

Structure : L’élévateur sera-t-il autoportant ou nécessitera-t-il d’être fixé à la structure du bâtiment?

- Flexibilité et Type de Charge : La solution doit être polyvalente.

L’équipement doit-il transporter exclusivement des palettes (élévateur de palettes) ou également des bacs, des cartons ou d’autres types de charges? La capacité à concevoir des solutions sur mesure est un différenciateur clé, surtout pour les charges non standards.

- Automatisation et Intégration Logicielle : L’intelligence du système.

Quel niveau d’automatisation est requis pour les entrées et sorties (ex: convoyeurs motorisés, zones d’accumulation)?

Le système doit-il être piloté par un Warehouse Management System (WMS) ou un Warehouse Control System (WCS) pour une gestion dynamique et en temps réel des flux?

Le tableau suivant propose une grille de spécification pour aider à formaliser ces besoins.

|

Critère Technique

|

Question à se poser / Unité

|

Votre Spécification

|

Exemple de Réalisation MTKSA

|

|

Performances

|

|

|

|

|

Charge Utile Max.

|

Quel est le poids maximum de la charge? (kg)

|

|

Jusqu’à 3 000 kg

|

|

Cadence Requise

|

Combien de palettes/cycles par heure?

|

|

Jusqu’à 120 palettes/h

|

|

Hauteur de Levage

|

Quelle est la course verticale totale? (m)

|

|

Jusqu’à 25 m

|

|

Nombre de Niveaux

|

Combien d’étages à desservir?

|

|

2 et plus

|

|

Intégration

|

|

|

|

|

Dimensions Plateforme

|

Quelles sont les dimensions (L x l x H) de la charge? (m)

|

|

Sur mesure (ex: 4 x 1.5 x 2.5 m)

|

|

Nombre d’Accès

|

Combien de faces d’entrée/sortie par niveau? (1, 2, 3)

|

|

Configurable

|

|

Fosse Requise

|

Une fosse est-elle possible/nécessaire? (Oui/Non)

|

|

Solutions avec ou sans fosse

|

|

Automatisation

|

|

|

|

|

Interface WMS/WCS

|

Le système doit-il être piloté par un logiciel? (Oui/Non)

|

|

Oui, intégration possible

|

Sécurité de l’élévateur : Une exigence normative, un impératif opérationnel

Dans un environnement industriel, la sécurité n’est pas une option. Elle est encadrée par une réglementation stricte et constitue un prérequis indispensable à la performance et à la fiabilité des opérations. La maîtrise de ce cadre réglementaire est un gage de confiance et d’autorité pour tout fournisseur.

Le cadre réglementaire incontournable

La conception, l’installation et la maintenance des monte-charges industriels en Europe sont principalement régies par la Directive Machine 2006/42-CE. Cette directive fondamentale vise à assurer un niveau élevé de sécurité pour les personnes et à harmoniser les législations au sein de l’Union Européenne. Elle est complétée par des normes harmonisées qui précisent les exigences techniques :

- Norme NF EN 81-31 : Elle s’applique aux monte-charges « non accessibles », c’est-à-dire ceux dont la cabine est trop petite pour qu’une personne y entre (hauteur limitée à 1.20 m, surface à 1 m², profondeur à 1 m) et dont la charge utile ne dépasse pas 300 kg.

- Norme NF EN 81-3+A1 : Elle concerne les monte-charges « accessibles » pour les opérations de chargement et de déchargement, mais qui ne sont pas conçus pour le transport de personnes. Ces appareils peuvent avoir des dimensions et des capacités de charge bien plus importantes, ce qui correspond à la majorité des applications d’ascenseur palette.

Au-delà de la conception, l’exploitation de ces équipements est soumise à des contrôles périodiques obligatoires, tels que la Vérification Générale Périodique (VGP) annuelle et un contrôle technique quinquennal, afin de garantir leur maintien en état de conformité tout au long de leur vie.

Les dispositifs de sécurité essentiels

La conformité à ces normes se traduit par l’intégration de multiples dispositifs de sécurité, chacun jouant un rôle critique :

- Sécurité des accès : Les portes palières doivent être asservies et équipées d’un verrouillage électromécanique pour empêcher toute ouverture si la cabine n’est pas présente et immobilisée au niveau.

- Protection des opérateurs : Des barrières immatérielles (rideaux de cellules photoélectriques) détectent la présence d’une personne ou d’un obstacle dans la zone de transfert et arrêtent immédiatement le mouvement. Des boutons d’arrêt d’urgence sont également disposés à chaque niveau.

- Protection de la charge et de la machine : Un limiteur de charge empêche le fonctionnement en cas de surcharge. Un système de sécurité anti-chute (souvent appelé « parachute ») bloque mécaniquement la cabine en cas de défaillance des organes de suspension. Enfin, des béquilles de maintenance permettent de sécuriser la plateforme en position haute lors des interventions techniques.

La table ci-dessous offre une checklist simplifiée pour évaluer la conformité d’une installation.

|

Catégorie

|

Point de Contrôle

|

Norme de Référence

|

|

Conception Générale

|

Marquage CE et déclaration de conformité

|

Directive Machine 2006/42-CE

|

|

Protection contre la chute (système parachute)

|

NF EN 81-3+A1

|

|

Limiteur de charge (détection de surcharge)

|

NF EN 81-3+A1 / NF EN 81-31

|

|

Accès & Niveaux

|

Portes palières asservies et verrouillées

|

NF EN 81-3+A1

|

|

Absence d’espace de cisaillement ou de coincement

|

Directive Machine 2006/42-CE

|

|

Utilisation

|

Commandes à action maintenue (« homme mort ») si nécessaire

|

Directive Machine 2006/42-CE

|

|

Arrêts d’urgence accessibles à chaque niveau

|

NF EN 81-3+A1

|

|

Maintenance

|

Contrat d’entretien et carnet de maintenance à jour

|

Code du Travail

|

|

Rapports de vérifications périodiques disponibles

|

Arrêté du 29/12/2010

|

Calculer la rentabilité : Le Retour sur Investissement de l’automatisation verticale

L’acquisition d’un élévateur de marchandises représente un investissement significatif. Pour les décideurs, la justification de cette dépense repose sur un calcul de retour sur investissement (ROI) qui doit aller bien au-delà du simple coût d’achat.

Le marché de l’Automatisation, un investissement d’avenir

Le contexte du marché de l’automatisation d’entrepôt envoie un signal fort : l’inaction est un risque. Évalué à environ 20 milliards de dollars en 2022, ce marché devrait dépasser les 50 milliards de dollars d’ici 2030. Cette croissance exponentielle indique que l’automatisation n’est plus une expérimentation mais devient la norme. Le taux de pénétration de l’automatisation dans les entrepôts devrait passer de 18% en 2021 à 26% en 2027, montrant une accélération claire de la tendance. Ne pas investir aujourd’hui, c’est prendre le risque d’un retard concurrentiel difficile à combler demain.

Le « Vrai ROI » : Au-delà du simple calcul de payback

Un calcul de ROI complet, ou « True ROI », doit intégrer des gains directs et indirects, quantifiables et qualitatifs.

- Gains « Durs » (Quantifiables) :

- Réduction des coûts de main-d’œuvre : L’automatisation du transport vertical réduit le nombre d’opérateurs nécessaires à cette tâche. Face aux pénuries de main-d’œuvre et au coût croissant du recrutement et de la formation, c’est un gain direct et durable.

- Optimisation de l’espace : En exploitant la hauteur, l’entreprise peut densifier son stockage sur une même empreinte au sol, retardant ou annulant des projets d’extension ou de location de nouveaux sites, qui représentent des coûts d’investissement et d’exploitation majeurs.

- Augmentation de la productivité : Un débit plus élevé et des temps de cycle réduits se traduisent directement par une plus grande capacité de traitement des commandes avec les mêmes ressources.

- Gains « Doux » (Qualitatifs à fort impact) :

- Amélioration de la sécurité et de l’ergonomie : La réduction des accidents du travail et des maladies professionnelles (TMS) génère des économies sur les assurances et l’absentéisme, tout en améliorant le climat social.

- Fiabilité et précision : La diminution des erreurs de stockage et des dommages aux marchandises réduit les coûts liés aux retours, aux pertes de stock et aux litiges.

- Satisfaction client : Des délais de livraison plus courts et plus fiables sont un avantage concurrentiel décisif, qui fidélise les clients et permet de conquérir de nouvelles parts de marché.

En définitive, l’investissement dans un élévateur de marchandises ne doit pas être vu comme une dépense visant à maintenir l’existant, mais comme un investissement stratégique qui débloque la capacité de croissance de l’entreprise. En augmentant le débit sans nécessiter plus d’espace, il permet d’absorber des pics d’activité, de répondre à de nouveaux contrats et de proposer des services à plus forte valeur ajoutée, devenant ainsi un véritable catalyseur de croissance du chiffre d’affaires.

De la conception à la maintenance : Les clés d’un projet d’intégration réussi

L’implémentation d’un système d’automatisation verticale est un projet complexe qui impacte l’ensemble de l’organisation. Son succès ne dépend pas seulement de la qualité de la machine, mais aussi de la rigueur du processus d’intégration et de la qualité du partenariat avec le fournisseur.

Les phases clés d’un projet réussi sont les suivantes :

- Audit et Définition des Besoins : C’est l’étape la plus critique. Elle consiste à analyser en détail les flux existants, à identifier les goulots d’étranglement et à « bien ficeler le besoin » en collaboration avec toutes les parties prenantes.

- Conception et Cahier des Charges : Les besoins fonctionnels sont traduits en spécifications techniques précises, qui serviront de base à la consultation des fournisseurs.

- Installation et Intégration : Cette phase requiert une planification minutieuse pour préparer le site (génie civil, alimentations électriques), coordonner la livraison, assembler l’équipement et le connecter aux systèmes existants (convoyeurs, WMS).

- Formation et Conduite du Changement : L’implication et la formation des équipes opérationnelles et de maintenance sont essentielles pour surmonter la résistance au changement, garantir une adoption rapide et une utilisation optimale du nouvel outil.

- Maintenance et Évolution : Un contrat de maintenance préventive est indispensable pour assurer la fiabilité et la longévité de l’équipement. Il est également judicieux de choisir un partenaire capable d’accompagner l’évolution future de l’installation, par exemple via des opérations de « rewamping » (modernisation).

L’achat d’un élévateur n’est donc pas une simple transaction, mais le début d’une relation à long terme. Le succès du projet dépend autant de la robustesse de la machine que de l’expertise et de l’accompagnement du fournisseur à chaque étape. Un partenaire qui, comme MTKSA, dispose d’un bureau d’études pour l’audit initial, d’une expertise reconnue en intégration et en modernisation de systèmes complexes, et d’un service de maintenance réactif, offre une garantie sur l’ensemble du cycle de vie de l’investissement. Le choix du fournisseur doit se porter sur sa capacité à être un partenaire stratégique sur le long terme, capable de transformer la complexité technique en une solution simple et performante pour le client.

MTKSA, votre partenaire pour bâtir la logistique de demain

La verticalisation des flux n’est plus une tendance lointaine mais une réalité stratégique pour toute entreprise cherchant à concilier croissance, réactivité et maîtrise des coûts. Au cœur de cette révolution, l’élévateur de marchandises s’impose comme le moteur de la performance, transformant l’espace vertical en un gisement de productivité.

Le choix et l’implémentation d’une telle solution intralogistique doivent être guidés par une analyse rigoureuse de la performance, une exigence absolue en matière de sécurité, et une vision claire du retour sur investissement. MTKSA, forte de plus d’une décennie d’expérience, a démontré sa capacité à maîtriser ces enjeux. En accompagnant des clients aussi exigeants que le Ministère des Armées, Log’S ou Carrier, MTKSA a prouvé son expertise dans la conception et l’intégration de solutions sur mesure, robustes et fiables.

Plus qu’un simple fabricant, MTKSA se positionne comme un partenaire stratégique, capable de vous accompagner de l’audit initial à la maintenance à long terme, pour transformer vos défis logistiques en avantages concurrentiels durables.