Le stockage vertical automatisé : Maximisez votre espace sans agrandir votre bâtiment

Quand les murs se rapprochent : Le casse-tête de l’entrepôt saturé

Les allées se rétrécissent, les palettes s’accumulent dans les zones de passage, et chaque matin, la même question angoissante se pose : où stocker les nouvelles réceptions ? Pour tout responsable logistique, ces scènes sont devenues un quotidien frustrant. Les opérateurs perdent un temps précieux à chercher des références, les risques d’accidents augmentent, et la productivité stagne, voire régresse. Face à cette saturation, la solution qui vient à l’esprit est souvent la plus radicale et la plus coûteuse : l’agrandissement du bâtiment ou le déménagement vers un site plus grand. C’est un projet lourd, synonyme de dépenses capitales massives, de perturbations opérationnelles et d’un horizon de mise en œuvre qui se compte en années.

Le stockage horizontal traditionnel, basé sur l’étalement au sol, a atteint ses limites physiques et économiques. Dans un contexte de pression sur les coûts immobiliers, chaque mètre carré est un actif précieux qu’il n’est plus possible de gaspiller. Mais si la solution n’était pas de pousser les murs, mais de lever les yeux ? Et si la hauteur inexploitée de votre entrepôt recelait une capacité de stockage insoupçonnée, capable non seulement de résoudre vos problèmes d’espace, mais aussi de transformer radicalement votre productivité ?

Cet article propose d’explorer une nouvelle dimension de l’intralogistique : la verticalité. Il s’agit d’un guide sur le stockage vertical automatisé, une approche stratégique qui permet de densifier massivement la capacité de stockage sur une emprise au sol minimale. Des principes fondamentaux aux technologies disponibles, en passant par les bénéfices chiffrés et les étapes clés d’un projet réussi, ce document offre les clés pour repenser l’espace et libérer le potentiel de croissance de votre entrepôt.

1. La révolution verticale : Repenser l’espace pour libérer la croissance

Le concept de « stockage vertical automatisé » va bien au-delà de l’installation de rayonnages plus hauts. Il s’agit d’une refonte complète de la philosophie de stockage, passant d’un modèle statique et horizontal à un système dynamique qui exploite intelligemment le volume total d’un bâtiment. Au cœur de cette révolution se trouve un principe fondamental qui change la donne : le « Goods-to-Person » (le produit vers l’opérateur).

Dans un entrepôt traditionnel, les opérateurs passent une part considérable de leur temps à se déplacer. Des études montrent que ces déplacements peuvent représenter jusqu’à 60 % de leur journée de travail. C’est un marathon quotidien, une quête incessante de produits disséminés sur des centaines, voire des milliers de mètres carrés. Le stockage vertical automatisé inverse ce paradigme. L’opérateur reste à un poste de travail fixe et ergonomique, et c’est le système qui lui apporte automatiquement les articles demandés. Cette simple inversion élimine la quasi-totalité des déplacements non productifs, transformant le temps perdu en gains d’efficacité directs.

Il est essentiel de distinguer le stockage statique des systèmes automatisés de stockage et de récupération (AS/RS – Automated Storage and Retrieval Systems). Les rayonnages traditionnels, même de grande hauteur, restent passifs ; ils nécessitent des engins de manutention et des opérateurs pour y accéder. Les systèmes AS/RS, quant à eux, sont des solutions actives. Ils intègrent une mécanique de précision et une intelligence logicielle pour gérer de manière autonome le rangement et l’extraction des marchandises, garantissant vitesse, précision et sécurité. Pour approfondir les bases de ces concepts, les articles « Intralogistique : définition, utilité & optimisation » et « Le stockage automatisé : définition & usages, rentabilité & productivité » offrent un excellent point de départ.

2. Au cœur de la verticalité : Le duel des titans technologiques

Le terme « stockage vertical automatisé » englobe une famille de technologies, chacune étant conçue pour répondre à des besoins spécifiques. Le choix de la solution adéquate ne dépend pas de la technologie en elle-même, mais de l’analyse précise des produits à stocker, des cadences de prélèvement et de l’environnement opérationnel. Deux technologies dominent ce marché : la tour de stockage (VLM) et le carrousel vertical.

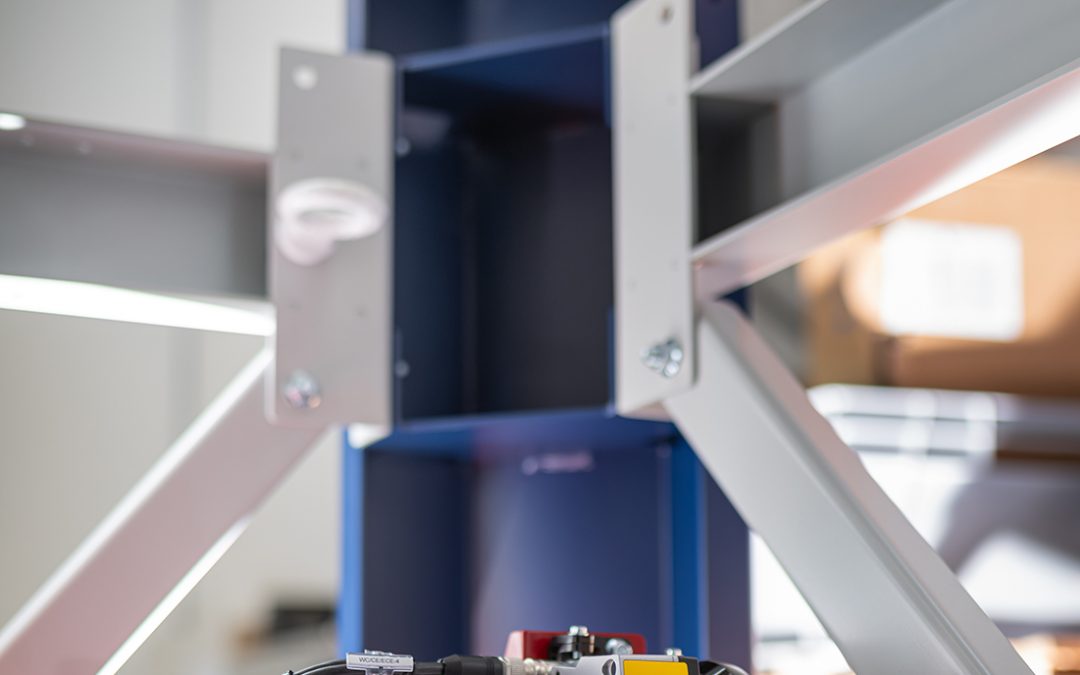

La Tour de Stockage (VLM – Vertical Lift Module) : Le champion de la flexibilité

Imaginez une armoire métallique de plusieurs mètres de haut, fonctionnant comme un distributeur automatique intelligent pour pièces industrielles. C’est l’analogie la plus simple pour décrire un VLM. Le système est composé de deux colonnes de plateaux de stockage (une à l’avant, une à l’arrière) et d’un extracteur central, un ascenseur, qui se déplace verticalement entre les deux. Lorsqu’un opérateur sélectionne un article via l’interface de commande, le logiciel ordonne à l’extracteur de monter au niveau du plateau concerné, de le saisir et de le descendre en douceur jusqu’à une baie de prélèvement située à une hauteur de travail ergonomique.

La force principale du VLM réside dans sa flexibilité inégalée. Avant de ranger un plateau, le système mesure automatiquement la hauteur du produit le plus haut qui s’y trouve et le stocke au premier emplacement disponible ayant la hauteur juste nécessaire. Cette gestion dynamique de la hauteur garantit qu’aucun espace n’est gaspillé, offrant une densité de stockage exceptionnelle, particulièrement pour des inventaires hétérogènes où les tailles et poids des articles varient considérablement.

Le carrousel vertical : Le spécialiste de la cadence

Si le VLM est un distributeur automatique, le carrousel vertical s’apparente à une grande roue pour composants. Il est constitué d’une série de plateaux ou d’étagères fixés à une chaîne qui tourne sur un axe vertical, à l’intérieur d’une structure fermée. Lorsque l’opérateur demande un article, le système fait tourner l’ensemble des plateaux par le chemin le plus court pour amener le bon niveau à la baie de prélèvement.

L’atout maître du carrousel est sa vitesse, surtout pour des opérations de picking à haute fréquence sur des articles de taille similaire. Le mouvement rotatif continu est mécaniquement plus rapide que le mouvement séquentiel de l’extracteur d’un VLM. Sa conception, souvent plus simple, se traduit par une grande robustesse et une fiabilité éprouvée, avec des coûts de maintenance qui peuvent être inférieurs.

Les systèmes à navettes (Shuttles) et autres solutions avancées

Pour les environnements à très haute cadence, comme les grands centres de distribution e-commerce, d’autres technologies plus avancées existent. Les systèmes à navettes (shuttles) utilisent des robots autonomes qui se déplacent à grande vitesse sur des rails pour récupérer des bacs ou cartons. Les Vertical Buffer Modules (VBM) agissent comme des zones de stockage tampon ultra-rapides pour séquencer les commandes avant l’expédition. Ces solutions représentent le niveau supérieur de l’automatisation verticale, mais les VLM et les carrousels constituent la porte d’entrée la plus courante et la plus polyvalente pour la majorité des entreprises industrielles et de distribution.

VLM vs. Carrousel : Quel titan pour votre arène logistique ?

Pour aider les décideurs à s’orienter, le tableau suivant résume les caractéristiques clés de chaque technologie, permettant une comparaison directe pour identifier la solution la plus adaptée à un besoin spécifique.

| Critère | Tour de Stockage (VLM) | Carrousel Vertical |

| Principe | Extracteur central se déplaçant entre deux colonnes de plateaux. | Étagères tournant sur un axe vertical. |

| Flexibilité (Taille/Poids) | Élevée. Idéal pour des produits de tailles et poids variés. | Faible. Optimal pour des produits homogènes et légers. |

| Densité de Stockage | Maximale. Optimise la hauteur de chaque plateau. | Élevée, mais moins flexible si les hauteurs de produits varient. |

| Vitesse de Picking | Rapide. | Très rapide pour des cycles répétitifs. |

| Capacité de Charge/Plateau | Élevée (jusqu’à 990 kg par plateau selon les modèles). | Modérée. |

| Cas d’Usage Idéal | Stocks hétérogènes, pièces de rechange (MRO), outillage. | Petits composants électroniques, pharmacie, distribution à haute cadence. |

| Évolutivité | Facile à reconfigurer pour de nouveaux produits. | Rigide ; la hauteur des compartiments est fixe. |

3. Les bénéfices chiffrés : Un ROI qui touche le ciel

L’adoption d’un système de stockage vertical automatisé n’est pas une simple amélioration opérationnelle ; c’est un levier stratégique majeur. Le principal avantage financier réside dans sa capacité à repousser, voire annuler, un projet d’agrandissement ou de déménagement. L’investissement dans une solution verticale, bien que conséquent, est sans commune mesure avec les coûts, les délais et les perturbations liés à un projet de construction. Cette perspective transforme la conversation financière : il ne s’agit plus de dépenser pour être plus efficace, mais d’investir pour éviter une dépense capitale bien plus importante.

Gain d’espace spectaculaire : Jusqu’à 85% de surface au sol libérée

Le bénéfice le plus immédiat et le plus frappant est la récupération massive d’espace au sol. En exploitant la hauteur sous plafond, un système de stockage vertical peut réduire l’empreinte au sol dédiée au stockage jusqu’à 85 %. Pour rendre ce chiffre concret, un calcul simple montre qu’il est possible de consolider l’équivalent de 60 sections d’étagères traditionnelles dans l’empreinte au sol d’une seule tour de stockage de 7 mètres de haut. Cet espace libéré devient un actif stratégique. Il peut accueillir de nouvelles lignes de production, des zones de préparation de commandes plus vastes, des postes de contrôle qualité ou simplement permettre de désencombrer les allées pour améliorer la fluidité des flux et la sécurité.

Explosion de la productivité : Mettez fin au marathon quotidien

En éliminant les déplacements des opérateurs, qui peuvent représenter jusqu’à 60 % de leur temps de travail, le principe « Goods-to-Person » génère une augmentation spectaculaire de la productivité.3 Le temps auparavant perdu à marcher et à chercher est instantanément converti en temps de prélèvement à valeur ajoutée. Les opérateurs, restant à leur poste, peuvent traiter un volume de lignes de commandes bien plus important au cours d’une même journée. La productivité n’est pas simplement augmentée, elle est souvent multipliée, permettant de traiter plus de commandes avec les mêmes effectifs.

Précision et Fiabilité : Viser les 99,9% d’exactitude

Le picking manuel est intrinsèquement sujet à l’erreur humaine. Une mauvaise référence prélevée entraîne des retours coûteux, une insatisfaction client et des perturbations dans la chaîne logistique. Les systèmes de stockage automatisé sont conçus pour éradiquer ce problème. Des aides visuelles, comme des pointeurs laser qui indiquent l’emplacement exact de l’article sur le plateau ou des barres de LED affichant la quantité à prélever, guident l’opérateur de manière infaillible. Cette assistance permet d’atteindre des taux de précision des commandes proches de 99,9 %, ce qui se traduit par une fiabilité d’inventaire accrue et une meilleure qualité de service.

Sécurité et Ergonomie : Protéger votre atout le plus précieux

Le secteur de la logistique est confronté à des défis de recrutement et de rétention de la main-d’œuvre. Les conditions de travail difficiles, incluant le port de charges lourdes et les mouvements répétitifs, contribuent à un taux élevé de troubles musculo-squelettiques (TMS) et d’accidents du travail. Investir dans une solution de stockage vertical est aussi un investissement dans le capital humain. Le système apporte les articles, même les plus lourds, à une hauteur de travail confortable et ergonomique, éliminant le besoin de se pencher, de s’étirer ou de grimper. Cela réduit non seulement les risques d’accidents et l’absentéisme, mais rend également les postes plus attractifs, transformant un travail physique en un rôle de supervision technique. De plus, la nature fermée de ces systèmes protège les marchandises de valeur contre la poussière, les chocs et les accès non autorisés, renforçant la sécurité globale de l’entrepôt.

4. Du plan à la pratique : Le stockage vertical en action

La polyvalence des systèmes de stockage vertical automatisé leur permet de s’adapter aux contraintes et aux exigences d’une multitude de secteurs industriels. Loin d’être une solution unique, leur configuration est taillée sur mesure pour résoudre des problématiques spécifiques.

Aéronautique & Défense : La précision et la traçabilité absolues

Dans des secteurs où la moindre erreur peut avoir des conséquences critiques, la gestion des pièces de rechange (MRO – Maintenance, Repair, and Overhaul) est primordiale. Des entreprises de premier plan comme Safran, qui a réussi à récupérer 80 % de son espace au sol, Airbus, ou encore la Marine américaine via son partenaire V2X, utilisent des VLM pour gérer des milliers de références de grande valeur. Ces systèmes garantissent une traçabilité sans faille, une sécurité maximale et un accès rapide aux composants, des facteurs essentiels pour minimiser le temps d’immobilisation des aéronefs.

Fabrication industrielle : L’outillage à portée de main

Pour les industries manufacturières, le temps, c’est de l’argent. Chaque minute d’arrêt d’une machine de production représente une perte financière. Le stockage vertical automatisé est utilisé pour ranger les outils, les moules, les matrices et les pièces de maintenance à proximité immédiate des lignes de production. En réduisant drastiquement le temps nécessaire pour récupérer l’outillage adéquat, ces systèmes contribuent directement à augmenter le taux de disponibilité des machines et à fluidifier la production.

E-commerce & Distribution : La vitesse au service du client

Le commerce en ligne a redéfini les attentes des consommateurs en matière de rapidité et de précision de livraison. Pour les acteurs de ce secteur, la capacité à gérer un très grand nombre de références (SKU) avec une forte volatilité de la demande est un avantage concurrentiel clé. Le stockage vertical automatisé permet d’accélérer la préparation des commandes tout en garantissant une exactitude quasi parfaite. Il est également un allié précieux pour la gestion des retours (logistique inverse), un processus complexe et coûteux que l’automatisation permet de rationaliser.

Composants électroniques & Pharmacie : Stockage dense et sécurisé

Ces industries manipulent des milliers de composants de très petite taille, souvent sensibles à l’environnement (poussière, électricité statique) et de grande valeur. Les carrousels et les VLM offrent une solution de stockage à très haute densité dans un environnement propre et contrôlé. Les fonctionnalités de gestion des accès par utilisateur garantissent que seuls les opérateurs autorisés peuvent prélever des articles, assurant ainsi la sécurité et l’intégrité de l’inventaire, un point crucial dans des secteurs hautement réglementés.

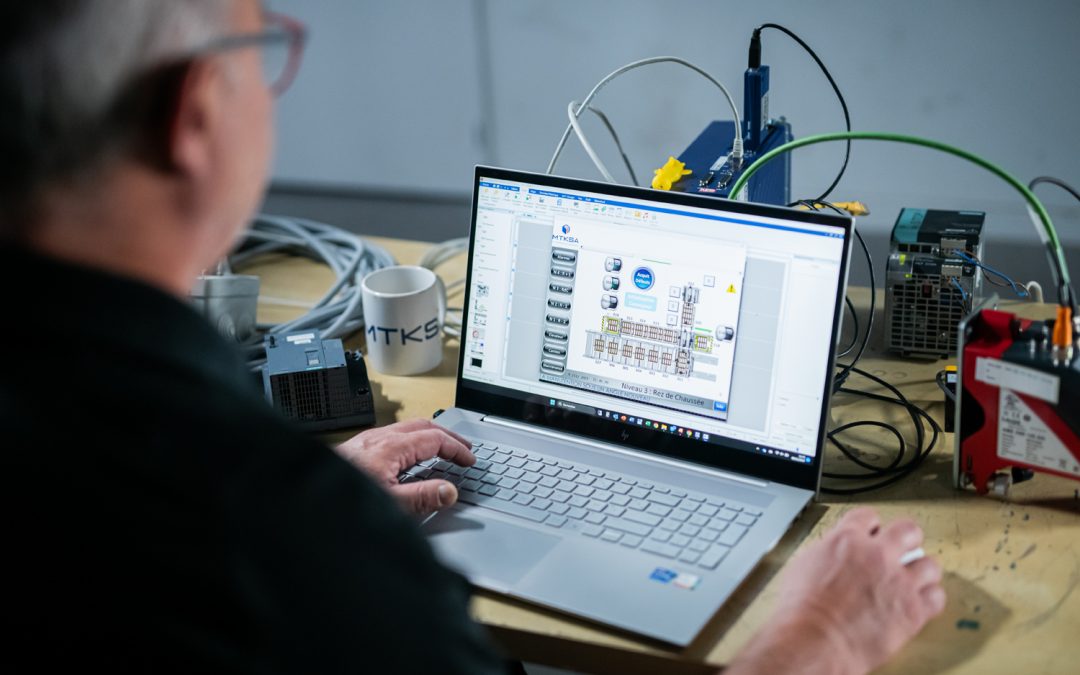

5. L’Entrepôt intelligent : Connecter le muscle vertical au cerveau logistique (WMS)

Un système de stockage automatisé, aussi performant soit-il, n’est que le « muscle » de l’opération. Pour libérer tout son potentiel, il doit être piloté par un « cerveau » : le logiciel de gestion d’entrepôt (WMS – Warehouse Management System). Cette symbiose entre le matériel et le logiciel est la pierre angulaire de l’entrepôt intelligent.

Le rôle du WMS est d’orchestrer l’ensemble des opérations de stockage et de prélèvement avec une efficacité maximale. Il ne se contente pas d’enregistrer les entrées et les sorties ; il optimise chaque mouvement.

- Le rangement intelligent (Intelligent Slotting) : En fonction de la fréquence de rotation d’un article, de sa taille et de son poids, le WMS détermine l’emplacement de stockage optimal pour minimiser les temps de trajet de la machine.

- L’optimisation des commandes : Le système peut regrouper plusieurs commandes (batch picking) et calculer la séquence de prélèvement la plus rapide pour que l’extracteur ou le carrousel effectue un seul cycle pour plusieurs articles.

- La visibilité en temps réel : Le WMS offre une vue d’ensemble précise et instantanée de l’état des stocks. Cette visibilité permet de prendre des décisions éclairées, d’anticiper les ruptures et de fiabiliser l’inventaire.

L’avenir de cette intégration réside dans des technologies encore plus avancées. L’Internet des Objets (IoT) permet d’équiper les systèmes de capteurs qui surveillent leur état de santé en temps réel et peuvent déclencher des alertes de maintenance prédictive avant même qu’une panne ne survienne. L’Intelligence Artificielle (IA) analyse les données historiques de commandes pour anticiper les pics saisonniers et réorganiser dynamiquement le stockage afin de préparer l’entrepôt aux futures demandes. Cette convergence technologique positionne l’entrepôt comme un écosystème réactif et auto-apprenant, prêt pour les défis de l’Industrie 4.0.

6. Préparer votre ascension : Les clés d’un projet réussi avec un partenaire expert

La transition vers le stockage vertical automatisé est un projet transformateur qui requiert une méthodologie rigoureuse. L’erreur la plus commune est de se concentrer uniquement sur la machine. Or, le succès dépend avant tout de l’analyse en amont et du choix d’un partenaire qui agit comme un véritable bureau d’études, et non comme un simple vendeur d’équipements.

L’audit initial n’est pas une simple formalité ; c’est un livrable à part entière. Pour un responsable logistique cherchant à obtenir l’approbation de sa direction, ce rapport d’analyse est un outil essentiel. Il transforme les observations quotidiennes et les intuitions en données chiffrées, en projections de ROI et en un argumentaire commercial solide, justifiant l’investissement par des gains quantifiables.

Étape 1 : L’analyse des flux – « On n’automatise pas le chaos »

La première règle de l’automatisation est qu’elle amplifie ce qui existe déjà. Si vos processus sont efficaces, elle les rendra ultra-efficaces. S’ils sont chaotiques, elle créera un chaos ultra-rapide. Un audit approfondi des flux de marchandises, des processus de picking et de la structure de l’inventaire est donc un prérequis non négociable. Cette phase permet de cartographier l’existant, d’identifier les goulots d’étranglement et de définir précisément les objectifs du projet. Nos ressources comme la « Fiche Technique – L’analyse des flux » et l’article « L’analyse des flux logistiques pour optimiser son entrepôt » sont des guides précieux pour cette étape.

Étape 2 : La faisabilité technique – Les fondations de votre projet

Une fois le besoin fonctionnel défini, la validation technique est cruciale. Un point est souvent sous-estimé et peut faire échouer un projet : la résistance de la dalle au sol. Une tour de stockage entièrement chargée peut peser jusqu’à 60 tonnes, exerçant une pression immense sur une surface de quelques mètres carrés seulement. Une étude de la structure du bâtiment par un ingénieur est indispensable pour s’assurer que le sol peut supporter une telle charge. D’autres éléments doivent être vérifiés, comme la hauteur libre sous plafond (en s’assurant de l’absence de tuyauteries, de gaines de ventilation ou de chemins de câbles) et les accès au bâtiment pour le passage des engins de levage lors de l’installation.

Étape 3 : Le choix de la technologie et le calcul du ROI

Sur la base de l’analyse des flux et des caractéristiques des produits, le partenaire expert peut recommander la technologie la plus appropriée (VLM, carrousel, etc.). Un calcul détaillé du retour sur investissement (ROI) est alors réalisé. Il doit prendre en compte non seulement les économies directes (main-d’œuvre, surface) mais aussi les gains indirects : réduction du taux d’erreur, augmentation de la satisfaction client, amélioration de la sécurité, et capacité accrue à absorber la croissance future sans investissement supplémentaire.

Étape 4 : Déploiement et accompagnement au changement

La phase d’installation doit être planifiée minutieusement pour minimiser l’impact sur les opérations en cours. Mais l’aspect technique ne fait pas tout. L’accompagnement humain est fondamental. Il s’agit de former les équipes à passer d’un rôle manuel à un rôle de supervision de système. Une bonne gestion du changement est la clé pour garantir l’adhésion des opérateurs et la réussite à long terme du projet.

MTKSA, votre architecte pour une logistique de haut vol

Passer d’un entrepôt horizontal contraint à une opération verticale, dynamique et productive n’est pas une simple mise à niveau d’équipement ; c’est une transformation stratégique. Cela libère un potentiel de croissance qui semblait inaccessible, bloqué par des murs bien réels. Le stockage vertical automatisé prouve que les limites de l’espace sont souvent celles que l’on s’impose par habitude.

Le succès d’une telle transformation repose sur le choix d’un partenaire qui transcende le rôle de simple fournisseur. MTKSA se positionne comme un opérateur global en intralogistique, un architecte de solutions sur mesure. En adoptant une approche de bureau d’études, l’entreprise s’engage à analyser, concevoir, intégrer et maintenir des systèmes qui répondent précisément aux défis uniques de chaque client. Les témoignages de partenaires comme le Ministère des Armées ou Log’S attestent de cette expertise et de cette fiabilité.

Vos murs ne sont pas extensibles, mais votre potentiel l’est. Il est temps de regarder vers le haut.

Évaluez votre besoin ou contactez les experts de MTKSA dès aujourd’hui pour un audit personnalisé et découvrez la hauteur que votre logistique peut atteindre.