Oct 9, 2025 | Cas client

Transformer une Dépense en Investissement Stratégique

L’acquisition d’un système de stockage vertical automatisé représente un investissement significatif. Pour tout directeur financier ou responsable logistique, la question fondamentale n’est pas « combien ça coûte? », mais « combien ça rapporte? ». Justifier un tel projet nécessite la construction d’un business case solide, basé non pas sur des intuitions, mais sur un calcul rigoureux du Retour sur Investissement (ROI).

Cet article est conçu comme un guide pratique pour vous aider à quantifier les bénéfices d’un projet de stockage vertical automatisé et à le présenter comme ce qu’il est réellement : non pas un centre de coût, mais un puissant levier de rentabilité et de compétitivité. Nous allons décomposer chaque élément du calcul, des coûts cachés aux gains indirects, pour vous permettre de bâtir un argumentaire chiffré et irréfutable.

Chapitre 1 : L’Investissement Initial (Le « I » du ROI) – Comprendre le Coût Total de Possession

Pour calculer un ROI juste, il faut d’abord évaluer l’investissement dans sa totalité. Le prix d’achat de la machine n’est que la partie visible de l’iceberg. Un budget complet doit inclure :

- La machine elle-même : Le coût varie en fonction de la hauteur, du nombre de plateaux, de la capacité de charge, etc.

- Les options et accessoires : Pointeur laser, barre de LED « pick-to-light », système de pesée intégré, protection ESD (décharge électrostatique), baie de prélèvement double, etc. Chaque option a un coût, mais peut générer un gain de productivité ou de qualité qui justifie l’investissement.

- Le Logiciel :

- Licences logicielles : Le logiciel de pilotage de la machine (Warehouse Control System – WCS).

- Coûts d’intégration : Le développement de l’interface (middleware) pour connecter le logiciel de la machine à votre système de gestion d’entrepôt (WMS) ou votre ERP. C’est un poste de coût crucial et souvent sous-estimé.

- Les Services :

- Préparation du site : Si la dalle de béton nécessite un renforcement, cela engendre des coûts de génie civil. Il faut aussi prévoir les raccordements électriques et réseau.

- Transport et livraison : Le coût logistique pour acheminer les composants de la machine sur votre site.

- Installation et mise en service : Le coût de la main-d’œuvre spécialisée pour assembler la machine, la configurer et la tester.

- Formation : La formation de vos opérateurs, de vos « super-users » et de votre équipe de maintenance.

- Les Coûts Récurrents :

- Contrat de maintenance : Essentiel pour garantir la disponibilité de l’équipement, il représente un coût annuel à intégrer dans le calcul sur plusieurs années.

- Consommation électrique : Bien que modérée, elle doit être estimée.

Une évaluation précise de ce coût total de possession (Total Cost of Ownership – TCO) est la première étape indispensable à un calcul de ROI fiable.

Chapitre 2 : Les Gains Directs et Quantifiables (Le « R » du ROI)

C’est ici que l’investissement commence à prendre tout son sens. Les gains directs sont ceux que vous pourrez mesurer en euros sur votre compte de résultat.

1. Les Économies de Surface au Sol : Votre Actif Immobilier Caché

C’est le gain le plus facile à calculer et le plus spectaculaire.

- Mesurez la surface totale (en m²) actuellement utilisée pour le stockage des articles qui seront transférés dans le système vertical. N’oubliez pas d’inclure les allées de circulation. (Ex: 200 m²)

- Déterminez la surface au sol qu’occupera le nouveau système. (Ex: 20 m²)

- Calculez la surface libérée : Surface actuelle – Surface future = Surface libérée. (Ex: 200 – 20 = 180 m²)

- Valorisez cette surface. Si vous êtes locataire, multipliez la surface libérée par votre coût de location annuel au m². Si vous êtes propriétaire, utilisez une estimation du coût locatif du marché. (Ex: 180 m² * 100 €/m²/an = 18 000 € d’économies annuelles).

2. Les Gains de Productivité de la Main-d’Œuvre : Le Temps, c’est de l’Argent

En éliminant les déplacements, vous libérez un temps précieux.

- Chronométrez le temps moyen actuel pour prélever une ligne de commande (du début de la recherche à la dépose au poste de préparation). (Ex: 2 minutes)

- Estimez le temps futur avec le système « goods-to-person ». Une réduction de 60% est une estimation conservatrice. (Ex: 2 min * 40% = 0,8 minute)

- Calculez le temps gagné par ligne : Temps actuel – Temps futur. (Ex: 2 – 0,8 = 1,2 minute par ligne)

- Multipliez ce gain par le nombre de lignes traitées par an et par le coût horaire chargé de vos opérateurs. (Ex: 1,2 min * 100 000 lignes/an = 120 000 minutes = 2000 heures. 2000 heures * 25 €/heure = 50 000 € d’économies annuelles).

3. La Réduction des Coûts liés aux Erreurs : La Qualité qui Paie

Chaque erreur de picking a un coût direct et indirect.

- Estimez votre taux d’erreur actuel. (Ex: 1%)

- Calculez le coût moyen d’une erreur : coût du transport retour, coût de la réexpédition, coût de la main-d’œuvre pour traiter le litige, coût de l’article s’il est endommagé. (Ex: 50 € par erreur)

- Calculez le coût annuel des erreurs : Nombre de lignes annuelles * Taux d’erreur * Coût moyen par erreur. (Ex: 100 000 lignes * 1% * 50 € = 50 000 €)

- Un système de stockage vertical automatisé avec aides au picking peut réduire ce taux à près de zéro. Le gain annuel est donc proche de 50 000 €.

Chapitre 3 : Les Gains Indirects et Stratégiques – La Valeur Inestimable

Certains bénéfices sont plus difficiles à chiffrer mais ont un impact tout aussi important sur la santé de l’entreprise.

- Amélioration de la Santé et Sécurité au Travail : La réduction des TMS et des accidents du travail se traduit par une baisse de l’absentéisme et une meilleure attractivité pour recruter des talents.

- Fiabilité et agilité de la Chaîne Logistique : Une meilleure précision des stocks et des délais de préparation plus courts et plus fiables améliorent la satisfaction client, ce qui peut se traduire par une augmentation de la fidélité et du chiffre d’affaires.

- Contrôle et Sécurité des stocks : Pour les produits de grande valeur, la réduction du risque de vol ou de casse peut représenter des économies substantielles.

- Image de Marque : Un entrepôt moderne et technologique est un puissant argument commercial lors des visites de clients ou de prospects.

Chapitre 4 : Synthèse et Calcul du ROI – L’Heure de Vérité

Reprenons notre exemple.

- Investissement total (I) : Supposons 150 000 €.

- Gains annuels (R) :

- Gain de surface : 18 000 €

- Gain de productivité : 50 000 €

- Gain sur les erreurs : 50 000 €

- Total des gains annuels : 118 000 €

- Calcul du Payback (Délai de récupération) :

Investissement / Gains Annuels = 150 000 € / 118 000 € = 1,27 an

Dans ce scénario, l’investissement est entièrement rentabilisé en un peu plus de 15 mois.

- Calcul du ROI sur 3 ans :

((Gains sur 3 ans – Coût de l’Investissement) / Coût de l’Investissement) * 100

((118 000 € * 3) – 150 000 €) / 150 000 € * 100 = (354 000 – 150 000) / 150 000 * 100 = 136%

Un ROI de 136% sur 3 ans est un argument extrêmement puissant.

Un outil d’aide à la décision

Le calcul du ROI transforme la perception du stockage vertical automatisé. Il ne s’agit plus d’une dépense, mais d’un projet d’amélioration quantifiable qui génère des économies, de la productivité et de la qualité. En suivant cette méthodologie, vous serez en mesure de présenter un dossier complet et chiffré à votre direction, prouvant que l’investissement dans la verticalité est l’un des plus rentables que votre entreprise puisse faire pour sa logistique.

Prêt à calculer votre propre ROI? Nos experts peuvent vous accompagner dans cette démarche et vous fournir une simulation personnalisée basée sur vos propres données. Contactez MTKSA pour une évaluation gratuite ou téléchargez notre fiche technique “L’élévateur de palettes.”

Le Guide Complet du Stockage Vertical Automatisé

- Calculer le ROI d’un Système de Stockage Vertical : Le Guide du Décideur

- Intégrer une Tour de Stockage dans un Entrepôt Existant : Le Guide de Gestion de Projet

- Tour de Stockage vs. Carrousel Vertical : Le duel des titans de la verticalité

- Étude de Cas : Comment un Leader de l’électronique a gagné 70% de Surface au sol grâce au stockage vertical

Mar 23, 2023 | Cas client, Projet

La solution conçue et réalisée par MTKSA permet d’automatiser le flux de marchandises entre la réception Magasin au R+1 et le Service Retrait Marchandises au Rez-de-chaussée.

Avant : il fallait plusieurs minutes pour descendre les palettes, une par une à l’aide d’un chariot élévateur par une voie extérieure en pente et parcourir plusieurs centaines de mètres.

Une solution qui présente des avantages importants :

- Gain de temps

- Plus de sécurité pour les personnes (pas de chariot élévateur ou de gerbeur).

- La disponibilité de la solution est élevée (l’élévateur de palette est plus robuste que le monte-charge).

La charge est déposée sur un convoyeur automatisé et l’opérateur appuie sur un bouton, l’opération prend quelques secondes et il peut aller chercher la suivante.

Son collègue la récupère en bas, un flux continue de palette est ainsi créé. Seulement quelques secondes entre 2 palettes.

Compte-tenu des besoin du client, la charge palettisée peut faire jusqu’à 4 mètres de long, 1.5 m de large et 2.5 m de haut et jusqu’à 3 tonnes.

Il peut déposer 2 palettes en même temps à l’aide d’un simple transpalette « longues fourches ».

Nov 25, 2022 | Cas client, Projet

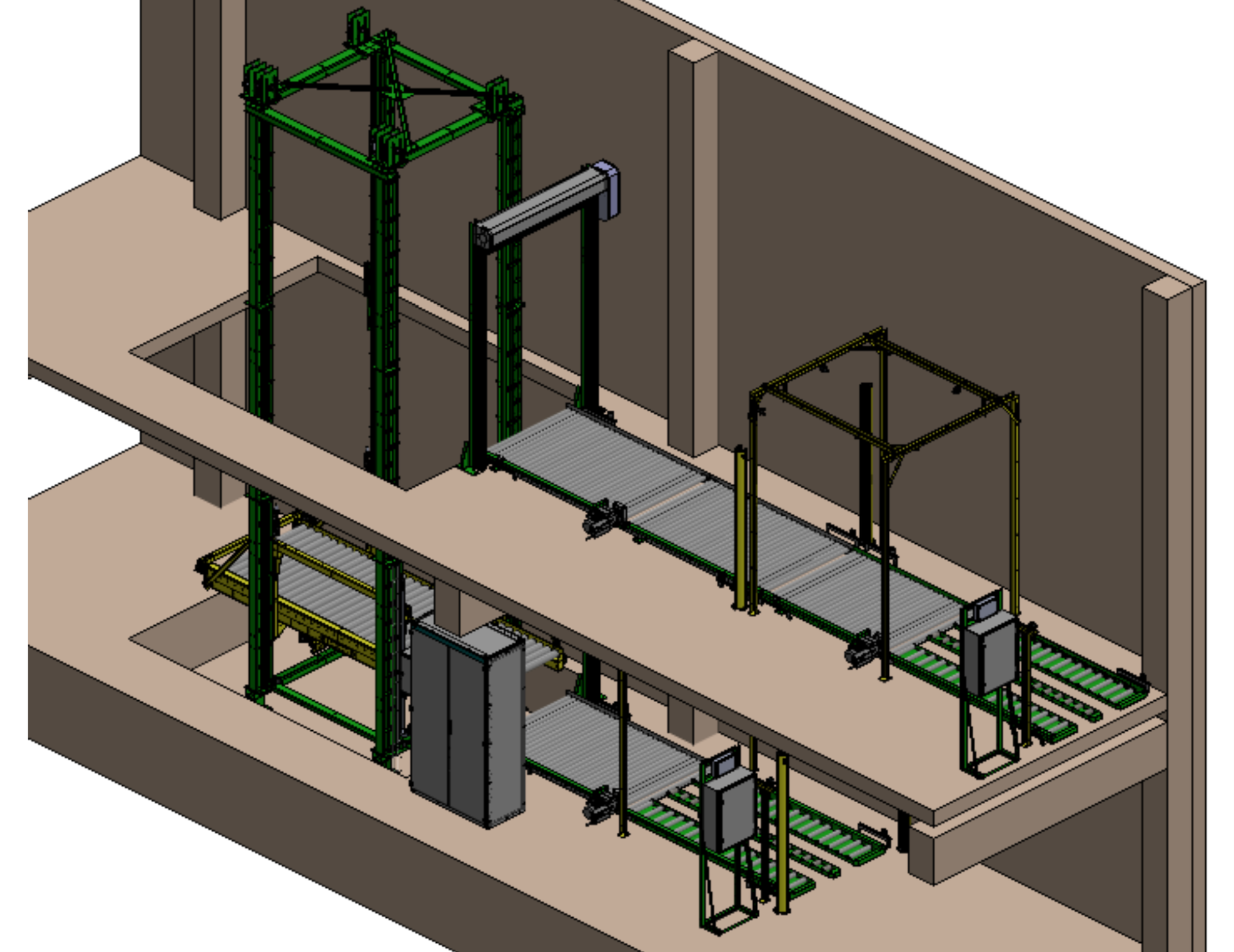

MTKSA a réalisé une solution qui permet à la société Carrier de transférer les palettes de compresseurs depuis la réception vers la zone de stockage. Une ligne de manutention automatisée permet de créer un stock tampon équivalent à la quantité livrée par un camion. Grâce à elle, l’opérateur peut décharger rapidement un véhicule et libérer le quai. La prise en charge de ce flux de palettes pour les ranger sur les racks de stockage peut être réalisée ensuite par le même opérateur.

Un second flux, depuis le stock vers l’unité de production, permet de préparer un lot de compresseurs (et de créer un stock tampon) équivalent à l’activité d’une équipe. Cette préparation permet de libérer le service production de cette phase d’approvisionnement.

MTKSA a conçu une machine qui automatise le transfert des compresseurs depuis la ligne de convoyeur sur un chariot de préparation. Cette solution permet d’éviter l’utilisation de chariot élévateur dans l’unité de production et les risques liés à la coactivité avec les techniciens.

Les charges transportées (palettes) sont de dimensions et de poids variables ; de 1400 à 1900 mm de long x de 680 à 760 mm de large et de 450 à 1500 kg.

Oct 11, 2022 | Cas client, Projet

MTKSA & Nextpharma

MTKSA est une entreprise française spécialisée dans la conception, la fabrication et l’intégration de systèmes mécaniques et/ou automatisés dans la manutention et le stockage.

Forte de 10 ans d’expérience et de 63 projets aboutis, l’entreprise propose aussi une offre d’étude et de conseil pour vos attentes et atteindre vos objectifs.

Etude de cas

Nextpharma est une société de développement et de fabrication en produits pharmaceutiques sur les marchés internationaux. Ils fournissent un large panel de services pharmaceutiques sur l’ensemble de la supply chain, ainsi que le développement du secteur. Ils peuvent aussi intervenir dans d’autres domaines : essais cliniques, services analytiques, fabrication commerciale, conditionnement dans une large gamme de formes posologiques. Le chiffre d’affaires de cette société en 2020 dépasse les 35 millions d’euros.

Jean-Marie Lallu y est responsable des projets techniques.

Contexte : projet initial et enjeux.

Nextpharma possède un magasin automatique et a un contrat de maintenance avec une entreprise. Ladite entreprise est le constructeur et le fabricant du système en place. Jean-Marie Lallu l’a consulté, en tant que fournisseur historique, afin de moderniser l’installation. Ses tarifs et ses délais se sont révélés élevés.

C’est tout simplement via un moteur de recherche que J.-M. Lallu découvre MTKSA. Un doute subsiste : il ne connaît ni l’entreprise, ni leur capacité d’intervention sur leurs installations. Ce doute sera vite éludé !

Le degré de satisfaction du client

Jean-Marie a apprécié la polyvalence de MTKSA. Il les trouve en capacité de répondre sur tous les domaines techniques de ses installations, tant sur la partie mécanisme que sur les automatismes ou la partie électrique. S’il les recommande chaudement, Nextpharma les consulte spontanément sur nombre de dossiers en cours.

Au niveau des tarifs, MTKSA se positionne au-dessus du lot en proposant des tarifs compétitifs. En termes de réactivité de réponse, Nextpharma a apprécié leur rapidité par téléphone ou par mail. Si les chiffrages demandent du temps, les délais restent corrects et apportent de véritables réponses.

Le mot de la fin

Ils sont réactifs et compétitifs.

Fév 3, 2022 | Cas client, Maintenance, Projet

Le Ministère des Armées confie la maintenance de ses équipements des bases de l’aéronautique navale de l’Ouest à MTKSA

Le Groupement administration finances du centre logistique de l’aéronautique navale a fait faire notifier un marché public en 2016 pour répondre à un besoin de maintenance des moyens automatisés de stockage et leur disponibilité sur les bases de l’aéronautique navale de Lorient, Lanvéoc et Landivisiau. En répondant à cette demande, MTKSA s’est vu attribuer la mission de soutien et dépannage des équipements pour une durée de 4 ans.

Dans le cadre de la certification à la norme ISO 9001 2015, le prestataire devait répondre aux exigences qualité de processus internes spécifiques. Les marchés publics sont très codifiés, mais si le prix est un critère qui entre en compte pour la sélection d’un fournisseur, le taux de satisfaction est à 100% depuis 2016.

Objectifs

- Sélection d’un prestataire de maintenance de moyens automatisés de stockage

- Garantir le maintien et la disponibilité des moyens automatisés mobilisables 7j/7 et 24h/24

- Répondre aux exigences organisationnelles de la norme ISO 9001 2015

Moyens mis en oeuvre par MTKSA

Les moyens de stockages sont constitués de transstockeurs, stockeurs rotatifs et stockeurs linéaires. Obtenir un taux de disponibilité élevé des machines est un travail d’équipe, il faut que toutes les parties prenantes soient engagées dans l’amélioration continue des processus d’exploitation, de maintenance et de dépannage.

- Opérations de maintenance préventive effectuées régulièrement

- Stock de pièces de secours maintenu à niveau

- Formation des exploitants pour la conduite des équipements et le diagnostic des dysfonctionnements

- Assistance téléphonique

Au-delà du contrat de maintenance, j’apprécie beaucoup le conseil et le soutien du bureau d’études, pour les prestations de dépannage mais surtout pour sa capacité d’évolution. Tous les voyants sont au vert, en trois mots : ils sont réactifs, inventifs, sérieux.

Maître Principal du centre logistique, Aéronautique navale de l'Ouest

Fév 2, 2022 | Cas client, Élévateur de palettes, Projet

Le groupe familial français Log’S, spécialiste de la logistique sur-mesure, revient sur 7 années de collaboration avec MTKSA

Log’S est un groupe familial français spécialisé dans la vente de solutions logistiques sur-mesure. Créé en 2002, Log’S est aujourd’hui présent sur plus de 40 sites et accompagne les entreprises du Retail, du E-commerce ou de l’Industrie dans leur activité logistique ou pour des services annexes comme le pilotage et l’optimisation des flux de marchandises.

Arnaud Degezelle, Directeur Général du groupe Log’S, fait appel à MTKSA pour la première fois en 2014 à l’occasion de l’ouverture d’un nouveau site. MTKSA fut choisi pour rénover, maintenir, dépanner et former les utilisateurs du magasin grande hauteur équipé de deux transstockeurs à changement d’allée, et garantir ainsi la satisfaction du client final dans le respect des valeurs de Log’S : “écoute, réactivité, disponibilité.”

Objectifs du projet

- Sélection d’un fabricant de machines de manutention pour rénover le magasin automatisé

- Assurer un taux de disponibilité élevé pour garantir la satisfaction du client final

- Entretien, maintenance, dépannage des solutions intralogistique

Moyens mis en oeuvre

MTKSA a remplacé les systèmes de pilotage de l’activité et de conduite des machines. Les flux physiques en entrées et sorties du MGH ont été entièrement repensés pour répondre aux exigences de flexibilité de l’exploitant.

- Etude et optimisation des flux de marchandises

- Rénovation du matériel en dehors des heures d’exploitation

- Interventions et dépannages immédiats

- Formation des exploitants pour la conduite des équipements et le diagnostic des dysfonctionnements

- Télédiagnostic et Assistance téléphonique

MTKSA était une jeune entreprise et plutôt éloignée de notre localité, j’avais peur de leur disponibilité et réactivité, mais j’ai été totalement rassuré par leur niveau de connaissance et d’expertise dans notre métier. Grâce à leur intervention et leur professionnalisme, nous avons pu maintenir la satisfaction de notre client : c’est 100% opérationnel et fiable.

MTKSA dispose d’une capacité véritable à me faire les propositions adaptées à mon activité, surtout si mes projets sont ambitieux ! Ils comprennent les enjeux de leurs clients, sont réactifs, disponibles et à l’écoute.

Directeur Général, Log'S