L’ergonomie dans l’intralogistique automatisée : l’alliance gagnante entre l’homme et la machine

L’intralogistique automatisée connaît une évolution rapide, transformant en profondeur les entrepôts et centres de distribution. Au cœur de cette révolution, l’ergonomie joue un rôle central pour concilier efficacité opérationnelle et bien-être des employés. Cet article explore les dernières innovations en matière de conception ergonomique des systèmes automatisés et leur impact sur la santé et la productivité des opérateurs.

L’importance de l’ergonomie dans l’intralogistique moderne

L’ergonomie en intralogistique vise à adapter les postes de travail et les équipements aux capacités physiques et cognitives des opérateurs. Son objectif est double : préserver la santé des employés tout en optimisant leur efficacité.

Les enjeux de l’ergonomie pour les entreprises

Une conception ergonomique des systèmes intralogistiques présente de nombreux avantages :

- Réduction des troubles musculo-squelettiques (TMS)

- Diminution de l’absentéisme et du turnover

- Amélioration de la productivité et de la qualité du travail

- Renforcement de la sécurité au travail

- Meilleure attractivité de l’entreprise

Selon une étude de l’INRS, les TMS représentent 87% des maladies professionnelles en France. L’ergonomie apparaît donc comme un levier essentiel pour préserver la santé des salariés.

L’évolution des normes et réglementations

La prise en compte de l’ergonomie dans la conception des systèmes automatisés est encadrée par des normes de plus en plus exigeantes :

- La norme ISO 8995 sur l’éclairage des lieux de travail

- La norme NF X35-702 sur l’ergonomie dans les entrepôts

- Les recommandations de l’INRS sur la prévention des TMS

Ces réglementations incitent les entreprises à placer l’ergonomie au cœur de leurs projets d’automatisation.

Les innovations ergonomiques dans les systèmes automatisés

Les postes de picking ergonomiques

Les postes de préparation de commandes sont au cœur des préoccupations ergonomiques. Les dernières innovations visent à réduire les contraintes physiques :

- Ajustement automatique de la hauteur de travail

- Bacs source inclinés à 30° pour faciliter la préhension

- Guidage lumineux pour optimiser les gestes

- Surfaces de contact agréables au toucher

Le système Comfort Pal d’ULMA Handling Systems illustre ces avancées. Il permet une préparation assistée et ergonomique des commandes, éliminant la manutention de charges lourdes.

Les cobots et exosquelettes

Les robots collaboratifs (cobots) et les exosquelettes apportent une assistance physique aux opérateurs :

- Les cobots prennent en charge les tâches répétitives ou contraignantes

- Les exosquelettes réduisent les efforts lors du port de charges

Par exemple, l’entreprise Yanmar utilise des cobots pour le chargement de pièces lourdes, soulageant ainsi les opérateurs.

Les systèmes de convoyage intelligents

Les convoyeurs nouvelle génération intègrent des fonctionnalités ergonomiques :

- Ajustement automatique de la vitesse

- Zones de travail adaptées à la morphologie des opérateurs

- Systèmes anti-vibrations

Ces innovations réduisent les contraintes posturales et les risques de TMS.

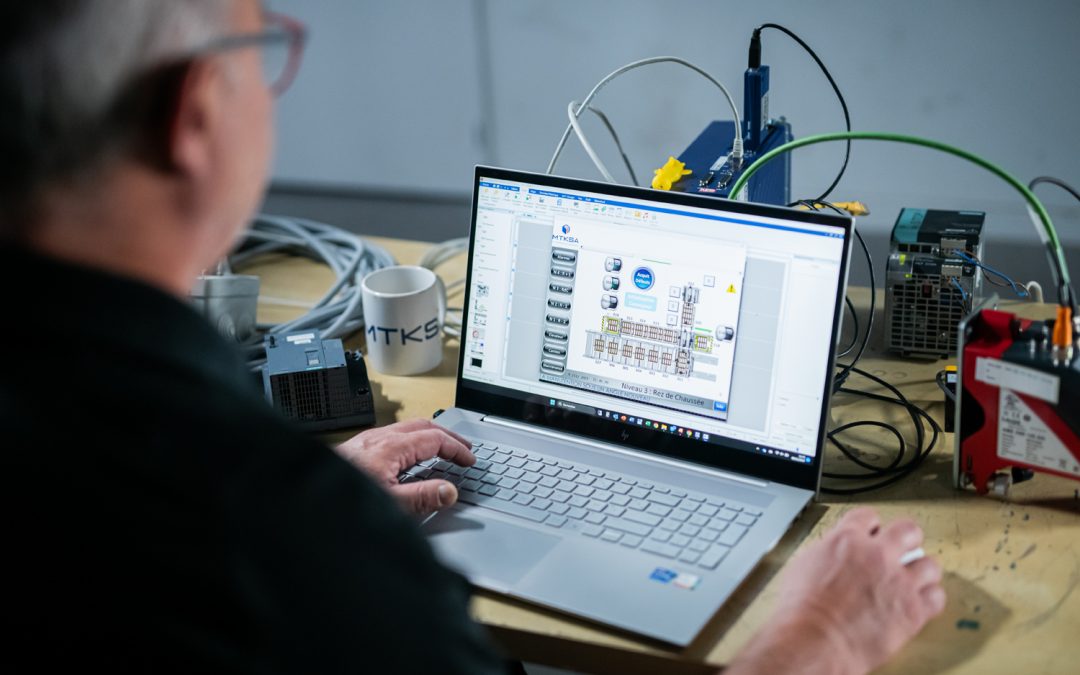

Les interfaces homme-machine intuitives

L’ergonomie cognitive est désormais au cœur des préoccupations. Les interfaces utilisateur sont conçues pour :

- Simplifier la prise de décision

- Réduire la charge mentale

- Améliorer la lisibilité des informations

Les systèmes pick-to-light et voice picking illustrent cette approche, guidant l’opérateur de manière intuitive.

L’impact sur la santé et la productivité des opérateurs

Réduction des troubles musculo-squelettiques

Les innovations ergonomiques ont un impact significatif sur la santé des opérateurs :

- Diminution de 30% des TMS dans les entrepôts équipés de systèmes ergonomiques

- Baisse de 25% des arrêts de travail liés aux lombalgies

Ces chiffres démontrent l’efficacité des solutions ergonomiques pour préserver le capital santé des employés.

Amélioration de la productivité

L’ergonomie contribue également à optimiser les performances :

- Augmentation de 15% de la productivité dans les postes de picking ergonomiques

- Réduction de 20% des erreurs de préparation grâce aux interfaces intuitives

Ces gains de productivité justifient pleinement l’investissement dans des solutions ergonomiques.

Satisfaction et fidélisation des employés

L’amélioration des conditions de travail a un impact positif sur le bien-être des salariés :

- Baisse de 35% du turnover dans les entrepôts ergonomiques

- Augmentation de 40% de la satisfaction au travail

Ces résultats soulignent l’importance de l’ergonomie pour attirer et fidéliser les talents.

Les défis de l’intégration ergonomique dans l’intralogistique automatisée

Concilier performance et bien-être

Le défi majeur consiste à trouver le juste équilibre entre :

- L’optimisation des flux et de la productivité

- La préservation de la santé et du confort des opérateurs

Cette équation complexe nécessite une approche globale et pluridisciplinaire.

Former et accompagner les équipes

L’introduction de systèmes automatisés ergonomiques implique :

- Des formations adaptées pour les opérateurs

- Un accompagnement au changement

- Une sensibilisation aux bonnes pratiques ergonomiques

Ces aspects humains sont essentiels pour une intégration réussie.

Évaluer et améliorer en continu

L’ergonomie est un processus d’amélioration continue. Il est nécessaire de :

- Mesurer régulièrement l’impact des solutions mises en place

- Recueillir le feedback des opérateurs

- Adapter les systèmes en fonction des retours d’expérience

Cette démarche itérative permet d’optimiser durablement l’ergonomie des postes de travail.

Les perspectives d’avenir

L’apport de l’intelligence artificielle

L’IA ouvre de nouvelles perspectives pour l’ergonomie en intralogistique :

- Analyse prédictive des risques ergonomiques

- Adaptation en temps réel des postes de travail

- Optimisation des flux pour réduire les contraintes physiques

Ces technologies promettent une personnalisation poussée de l’ergonomie.

La réalité augmentée au service de l’ergonomie

La réalité augmentée offre des possibilités intéressantes :

- Guidage visuel ergonomique des opérateurs

- Formation immersive aux bonnes pratiques

- Assistance en temps réel pour les gestes complexes

Ces outils contribueront à renforcer la sécurité et l’efficacité des opérateurs.

Vers une ergonomie globale et durable

L’approche future de l’ergonomie en intralogistique sera plus holistique :

- Intégration des aspects environnementaux

- Prise en compte du bien-être psychologique

- Conception d’espaces de travail favorisant l’épanouissement

Cette vision élargie permettra de créer des environnements de travail véritablement durables.

L’ergonomie dans l’intralogistique automatisée représente un enjeu majeur pour les entreprises. Les innovations technologiques offrent des opportunités sans précédent pour concilier performance et bien-être des opérateurs. En plaçant l’humain au cœur de la conception des systèmes automatisés, les entreprises peuvent créer des environnements de travail plus sûrs, plus efficaces et plus épanouissants.

Pour approfondir votre réflexion sur l’ergonomie en intralogistique, n’hésitez pas à consulter notre article sur les meilleures pratiques pour optimiser la sécurité dans les entrepôts automatisés.

Vous souhaitez améliorer l’ergonomie de votre intralogistique ? Contactez nos experts pour un audit personnalisé et des solutions adaptées à vos besoins.

FAQ

Quels sont les principaux risques ergonomiques en intralogistique ?

Les principaux risques sont les troubles musculo-squelettiques, les lombalgies, le stress lié à la charge mentale et les accidents liés aux manutentions.

Quel est le retour sur investissement des solutions ergonomiques ?

Le ROI des solutions ergonomiques est généralement positif, avec une réduction des coûts liés à l’absentéisme, une amélioration de la productivité et une fidélisation accrue des employés.

Comment mesurer l’efficacité des solutions ergonomiques mises en place ?

L’efficacité peut être mesurée par des indicateurs tels que le taux d’absentéisme, la productivité, le nombre d’accidents du travail, et la satisfaction des employés.

Quelles sont les formations nécessaires pour les opérateurs utilisant des systèmes automatisés ergonomiques ?

Les formations doivent couvrir l’utilisation des équipements, les bonnes pratiques ergonomiques, la prévention des risques, et l’adaptation aux nouvelles interfaces homme-machine.

Comment impliquer les opérateurs dans la conception ergonomique des postes de travail ?

Il est essentiel de consulter régulièrement les opérateurs, de recueillir leurs retours d’expérience, et de les impliquer dans les phases de test et d’amélioration des solutions ergonomiques.