Optimisation de l’espace de stockage : 7 stratégies avancées que vos concurrents ignorent

L’optimisation de l’entrepôt à l’ère de la saturation

En tant que responsable logistique ou directeur d’entrepôt, vous maîtrisez déjà les fondamentaux de l’optimisation. Les principes du 5S, la propreté des allées et l’organisation de base des zones de travail ne sont plus des secrets pour vous. Cependant, dans un contexte de pression croissante sur la chaîne d’approvisionnement, de flambée des coûts immobiliers et d’exigences clients toujours plus fortes, ces méthodes fondamentales atteignent leurs limites. Elles offrent des rendements décroissants et ne suffisent plus à générer l’avantage concurrentiel nécessaire pour prospérer.

Le paradigme de l’optimisation a changé. La question n’est plus simplement de savoir comment gérer l’espace au sol, mesuré en mètres carrés (m2), mais comment conquérir et exploiter le volume total de l’entrepôt, mesuré en mètres cubes (m3), tout en augmentant la vélocité des flux. Le défi stratégique n’est plus seulement de savoir « où stocker? » mais bien « comment stocker pour accélérer les flux, réduire le coût par mouvement, améliorer l’ergonomie pour les opérateurs et anticiper les demandes futures ? ». Cette nouvelle approche exige de passer d’une gestion réactive à une orchestration proactive de l’ensemble des ressources logistiques.

Cet article est conçu pour vous guider au-delà des bases. Il dévoile sept stratégies avancées et interconnectées qui intègrent méthodologies éprouvées, technologies de pointe et analyse de données pour transformer votre entrepôt. L’objectif est de faire évoluer votre centre de distribution d’un centre de coûts inévitable à un actif stratégique, agile et performant, capable de soutenir la croissance de votre entreprise et de devancer la concurrence.

Stratégie 1 : Le slotting dynamique – L’intelligence derrière le placement

Dépasser le rangement fixe

Le slotting, ou l’optimisation des emplacements de stockage, est souvent réduit à une simple tâche d’organisation. Sa forme la plus avancée, le slotting dynamique, est en réalité une discipline scientifique qui consiste à positionner stratégiquement les stocks pour minimiser les temps de déplacement, réduire les coûts de main-d’œuvre et augmenter drastiquement l’efficacité du picking. Contrairement au slotting statique, où un produit est assigné à un emplacement fixe, le slotting dynamique réévalue et réorganise continuellement les emplacements en fonction de l’évolution des données de vente, de la saisonnalité et des prévisions de la demande. Cette agilité permet de s’assurer que les produits les plus demandés se trouvent toujours dans la « zone dorée » la plus accessible, réduisant ainsi les distances parcourues par les opérateurs et les systèmes automatisés.

La méthode ABC/FMR – Le pilier analytique

Le fondement analytique du slotting repose sur la classification des produits. La méthode ABC, basée sur la loi de Pareto, est la pierre angulaire de cette approche. Elle segmente l’inventaire en trois catégories pour concentrer les efforts là où ils ont le plus d’impact :

- Classe A : Environ 20 % des références qui représentent 80 % des mouvements. Ces articles doivent être placés dans les zones les plus ergonomiques et les plus proches des zones d’emballage et d’expédition.

- Classe B : Environ 30 % des références qui représentent 15 % des mouvements. Ces articles sont placés dans des zones secondaires.

- Classe C : Les 50 % de références restantes, qui ne comptent que pour 5 % des mouvements. Ces articles peuvent être stockés dans les zones les moins accessibles ou en hauteur.

Pour une granularité encore plus fine, les logisticiens experts complètent cette analyse avec la méthode FMR (Fréquence de Mouvement des Références). Tandis que l’analyse ABC peut être influencée par la valeur monétaire, l’analyse FMR se concentre exclusivement sur la fréquence de prélèvement (le nombre de fois qu’un opérateur doit se rendre à un emplacement). En combinant ces deux approches, on s’assure que les produits qui sont à la fois de grande valeur et fréquemment demandés bénéficient d’un placement prioritaire absolu.

Mise en oeuvre et prérequis technologique

Il est essentiel de comprendre qu’un véritable slotting dynamique est pratiquement impossible à maintenir manuellement. Sa mise en œuvre efficace repose sur un prérequis technologique indispensable : un Warehouse Management System (WMS) robuste. Un WMS moderne ne se contente pas d’enregistrer les emplacements ; il devient le cerveau de l’opération. Il analyse en continu les données historiques de commandes, calcule les classifications ABC/FMR, et propose des plans de réorganisation optimisés. Plus encore, il guide les opérateurs lors des opérations de rangement (put-away) et de réapprovisionnement pour maintenir en permanence la disposition idéale de l’entrepôt. L’automatisation d’un entrepôt mal organisé ne fait qu’accélérer les processus inefficaces. Le slotting dynamique, piloté par un WMS, est donc la première étape fondamentale pour rendre un entrepôt véritablement « intelligent » et garantir que les investissements ultérieurs dans l’automatisation physique généreront un retour sur investissement maximal.

Stratégie 2 : La verticalité intelligente – Conquérir le volume inexploité

Penser en mètres cubes, pas en mètres carrés

Face à la saturation foncière et à la hausse des coûts immobiliers, l’expansion horizontale n’est plus une option viable pour de nombreuses entreprises. La stratégie la plus rentable consiste à exploiter la troisième dimension : la hauteur. Penser en mètres cubes (m3) plutôt qu’en mètres carrés (m2) change radicalement l’approche de l’optimisation. L’objectif devient de maximiser la densité de stockage en utilisant toute la hauteur disponible du bâtiment, transformant ainsi un espace aérien inutilisé en un atout de stockage productif. Cette approche verticale est rendue possible par une famille de technologies connues sous le nom de Systèmes de Stockage et de Récupération Automatisés (AS/RS).

Panorama des systèmes de stockage et de récupération automatisés (AS/RS)

Les solutions AS/RS ne sont pas monolithiques ; chaque technologie répond à des besoins spécifiques en termes de type de produit, de cadence et de configuration d’entrepôt. Comprendre leurs différences est essentiel pour faire un choix éclairé.

| Technologie | Idéal Pour… | Avantages Clés | Points de Vigilance |

| Transtockeur pour Palettes | Stockage haute densité, fortes cadences, environnements froids/spécifiques. | Vitesse, optimisation maximale de la hauteur, précision, fonctionnement 24/7. | Investissement initial, rigidité de l’infrastructure. |

| Tour de Stockage (VLM) | Pièces détachées, outillages, produits de tailles et poids variés. | Gain de place au sol (jusqu’à 90%), sécurité des produits, ergonomie (« produit vers l’homme »). | Débit de picking limité par poste de travail, hauteur du bâtiment. |

| Carrousel Vertical | Petits articles à forte rotation, picking intensif, gestion de kits. | Accès très rapide, chemin le plus court, empreinte au sol minimale. | Charge et dimensions des articles limitées. |

| Convoyeur Vertical / Élévateur | Liaison entre plusieurs niveaux, connexion de zones de production/stockage, flux continu. | Fluidité des flux, gain de place, sécurité, intégration dans des lignes existantes. | Nécessite une analyse des flux en amont et en aval pour éviter de créer de nouveaux goulots d’étranglement. |

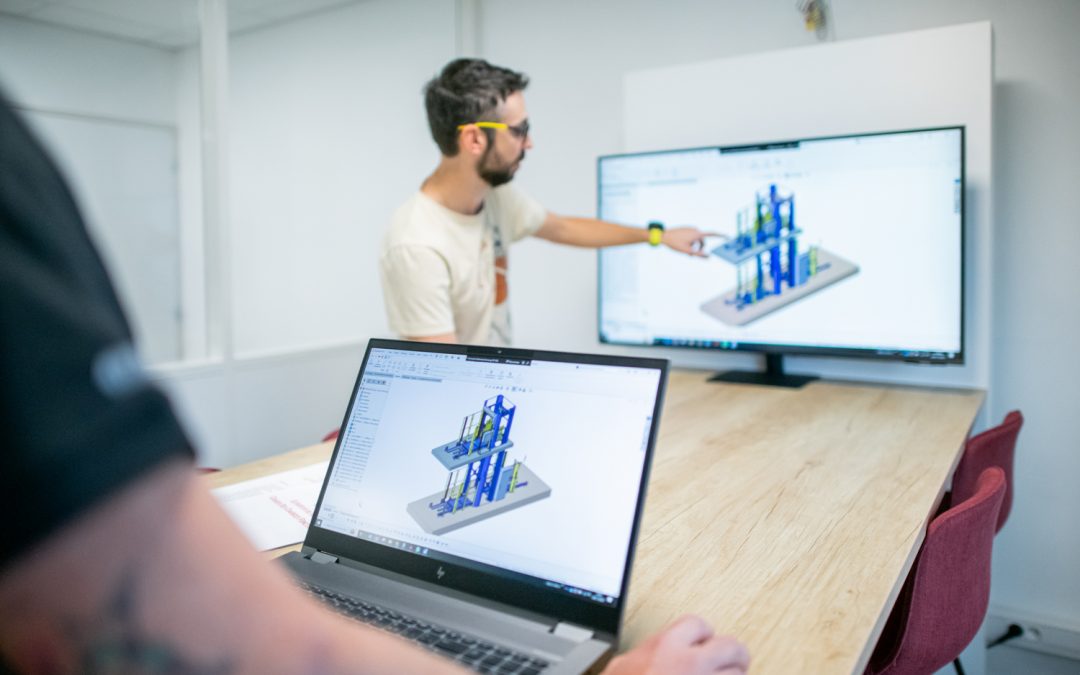

Étude de cas concret MTKSA

La théorie ne remplace pas la pratique. Pour un acteur majeur de la grande distribution confronté aux défis de la logistique urbaine, MTKSA a conçu et mis en œuvre une solution d’élévateur de marchandises automatisé. Le défi était de fluidifier le flux de palettes lourdes (jusqu’à 3 tonnes) entre le quai de déchargement au rez-de-chaussée et les différentes surfaces de vente et de stockage aux étages supérieurs, dans un bâtiment où l’espace était extrêmement contraint. L’installation d’un élévateur sur mesure a permis d’automatiser ce flux vertical, de réduire drastiquement les temps de manutention manuelle, de sécuriser les opérations et de libérer les opérateurs pour des tâches à plus forte valeur ajoutée. Ce projet illustre parfaitement comment une solution de verticalité ciblée peut résoudre un goulot d’étranglement critique et transformer l’efficacité opérationnelle d’un site.

Stratégie 3 : L’entrepôt Lean – La culture de l’amélioration continue

Au-delà du rangement, l’élimination des gaspillages

L’optimisation de l’entrepôt ne se limite pas à l’achat de nouvelles technologies ; elle repose également sur une méthodologie rigoureuse visant à améliorer les processus existants. Les principes du Lean Management, initialement développés pour la production industrielle, offrent un cadre puissant pour la logistique. L’objectif central est l’élimination systématique des gaspillages, qui, dans un contexte d’entrepôt, se manifestent sous plusieurs formes :

- Déplacements inutiles : Trajets à vide des opérateurs ou des chariots.

- Attentes : Opérateurs attendant un équipement, une instruction ou l’arrivée d’un camion.

- Surstockage : Immobilisation de capital et occupation d’espace par des stocks excessifs.

- Défauts : Erreurs de picking, colis endommagés, qui nécessitent des retours et des corrections coûteuses.

- Mouvements superflus : Manutentions excessives d’un même produit.

- Surproduction : Préparation de commandes en avance qui encombrent la zone d’expédition.

Outils concrets du Lean

Pour traquer et éliminer ces gaspillages, le Lean met à disposition des outils pragmatiques et visuels. La méthodologie 5S (Trier, Ranger, Nettoyer, Standardiser, Maintenir) n’est pas une simple initiative de nettoyage, mais un système rigoureux pour créer un environnement de travail où tout a une place définie, où les anomalies sont immédiatement visibles et où les standards sont maintenus par tous. Un autre outil fondamental est la cartographie de la chaîne de valeur (Value Stream Mapping – VSM). Cette technique consiste à dessiner l’ensemble du flux d’un produit, de sa réception à son expédition, en identifiant chaque étape et en distinguant celles qui ajoutent de la valeur de celles qui n’en ajoutent pas (les gaspillages). Cette visualisation permet de cibler précisément les zones à améliorer pour fluidifier l’ensemble du processus.

Le Kaizen – L’amélioration par petits pas

La véritable transformation Lean réside dans l’instauration d’une culture d’amélioration continue, ou Kaizen. Cette approche repose sur l’idée que les personnes les plus à même d’identifier les problèmes et de proposer des solutions pertinentes sont celles qui réalisent le travail au quotidien. Plutôt que de dépendre uniquement de grands projets d’investissement descendants, le Kaizen encourage et outille les opérateurs, les caristes et les préparateurs de commandes pour qu’ils participent activement à l’optimisation de leurs propres processus. En combinant les sauts technologiques permis par l’automatisation avec les gains incrémentaux et continus d’une culture Kaizen, une organisation peut atteindre des niveaux de performance durables et une capacité d’adaptation inégalée.

Stratégie 4 : L’analyse prédictive – Anticiper les flux, pas seulement les gérer

Du reporting au prédictif

La plupart des entrepôts fonctionnent en mode réactif : ils traitent les commandes au fur et à mesure de leur arrivée. Les systèmes de reporting traditionnels se contentent de décrire ce qui s’est déjà passé (le nombre de lignes préparées hier, le taux d’erreur de la semaine passée). L’analyse prédictive, en revanche, représente un changement de paradigme fondamental : elle vise à anticiper ce qui va se passer. En s’appuyant sur l’intelligence artificielle (IA) et le Machine Learning, un WMS moderne peut analyser des années de données historiques pour identifier des schémas complexes et prévoir la demande future avec une précision croissante.

Applications pratiques

Cette capacité à voir l’avenir se traduit par des optimisations très concrètes qui étaient auparavant impossibles :

- Anticipation de la saisonnalité : Au lieu de subir les pics d’activité, l’entrepôt peut s’y préparer. Le WMS peut suggérer des ajustements proactifs de la stratégie de slotting des semaines à l’avance, en déplaçant les produits saisonniers vers les zones de picking principales avant même que la demande n’augmente. Il peut également aider à planifier les besoins en personnel pour éviter les surcharges ou les sous-effectifs.

- Réapprovisionnement intelligent : Les systèmes traditionnels se basent sur des points de commande fixes. L’analyse prédictive permet un réapprovisionnement dynamique. Le WMS peut déclencher des ordres de réapprovisionnement basés non pas sur le niveau de stock actuel, mais sur la consommation prévue pour les jours à venir, réduisant ainsi simultanément les risques de rupture et les niveaux de stock de sécurité.

- Optimisation des itinéraires de picking : Pour chaque vague de préparation, le WMS peut analyser l’ensemble des commandes à traiter et calculer en temps réel l’itinéraire de prélèvement le plus court et le plus logique pour les opérateurs, minimisant les distances parcourues et maximisant le nombre de lignes prélevées par heure.

Ce passage d’une gestion réactive à une gestion proactive est l’un des bénéfices les plus transformateurs d’un WMS avancé. Il permet de lisser la charge de travail, d’améliorer la résilience face aux imprévus et de maintenir un haut niveau de performance, même dans des conditions de marché volatiles.

Stratégie 5 : L’optimisation des flux transversaux – Cross-Docking et Yard Management

Le Cross-Docking pour une vélocité maximale

L’optimisation ultime de l’espace de stockage consiste parfois à l’éliminer complètement. Le cross-docking est une technique logistique qui consiste à faire transiter les marchandises directement des quais de réception aux quais d’expédition, avec un temps de séjour minimal, voire nul, dans l’entrepôt. Cette méthode est particulièrement efficace pour les produits à forte rotation et à demande prévisible. Au lieu d’être stockées, les palettes sont déchargées, éventuellement scannées et triées, puis immédiatement chargées dans les camions de départ. La mise en place d’un cross-docking réussi exige une synchronisation parfaite avec les fournisseurs et les transporteurs, ainsi qu’une technologie capable de gérer ces flux en temps réel, généralement une combinaison d’un WMS et d’un Transport Management System (TMS).

Le Yard Management System (YMS)

L’efficacité d’un entrepôt ne commence pas et ne s’arrête pas à ses portes. Les goulots d’étranglement dans la cour de l’entrepôt peuvent anéantir tous les gains de productivité internes. Un Yard Management System (YMS) agit comme une tour de contrôle pour l’extérieur du bâtiment. Ce logiciel gère la prise de rendez-vous des camions, l’assignation des quais, le suivi des remorques dans la cour et la communication avec les chauffeurs. En orchestrant les mouvements des véhicules, un YMS prévient la congestion, réduit les temps d’attente des transporteurs et assure un flux constant et prévisible de marchandises entrant et sortant de l’entrepôt. Cette vision holistique, qui intègre la gestion de la cour à celle de l’entrepôt, est la marque d’une opération logistique véritablement optimisée.

Stratégie 6 & 7 : Les leviers souvent négligés – Emballage et Collaboration

Optimisation de l’unité de manutention

L’optimisation de l’espace est souvent contrainte par la nature même de ce qui est stocké. Un levier puissant et fréquemment sous-estimé est l’optimisation de l’emballage et de l’unité de manutention. La standardisation des tailles de cartons, par exemple, permet un empilement plus dense et plus stable sur les palettes. L’utilisation de conteneurs pliables ou de palettes emboîtables peut réduire de manière spectaculaire l’espace nécessaire pour stocker les contenants vides. De plus, les systèmes d’emballage à la demande, qui créent des cartons sur mesure pour chaque commande, peuvent réduire le volume expédié, diminuer les coûts de transport et optimiser le chargement des camions. Chaque centimètre cube gagné sur l’emballage est un centimètre cube libéré dans l’entrepôt.

La collaboration fournisseur (VMI)

Une autre stratégie avancée consiste à étendre l’optimisation au-delà des murs de l’entreprise par le biais de la collaboration. Le Vendor-Managed Inventory (VMI), ou gestion des stocks par le fournisseur, est un modèle dans lequel le fournisseur prend la responsabilité de surveiller les niveaux de stock de ses produits dans l’entrepôt de son client et de déclencher les réapprovisionnements. En partageant les données de vente et de stock en temps réel, le fournisseur peut optimiser les livraisons pour éviter les ruptures tout en minimisant les niveaux de stock globaux. Ce partenariat stratégique réduit la charge administrative pour l’équipe logistique du client et aligne les intérêts des deux parties vers un objectif commun : une chaîne d’approvisionnement plus fluide et plus efficiente.

Votre entrepôt, un écosystème de performance

L’optimisation de l’espace de stockage en 2025 et au-delà n’est plus une question de simples ajustements ou de rangement amélioré. C’est la mise en place d’un véritable écosystème de performance. Les sept stratégies détaillées dans cet article — du slotting dynamique à la collaboration VMI — ne sont pas des solutions isolées, mais des composantes interdépendantes. La véritable puissance se révèle lorsqu’elles sont combinées : un WMS intelligent alimente le slotting dynamique et l’analyse prédictive ; cette intelligence guide l’utilisation des systèmes de stockage vertical (AS/RS) ; le tout est encadré par une culture d’amélioration continue Lean qui garantit que les processus humains et technologiques s’améliorent en permanence.

Un entrepôt optimisé selon ces principes devient bien plus qu’un simple lieu de stockage efficace. Il se transforme en un avantage concurrentiel tangible. Il permet de garantir des délais de livraison plus courts et plus fiables, d’augmenter la précision des commandes pour une meilleure satisfaction client, et de conférer à l’entreprise une agilité cruciale pour s’adapter rapidement aux fluctuations du marché. En investissant dans ces stratégies avancées, vous ne faites pas que gagner de la place ; vous construisez les fondations de votre croissance future.

Votre entrepôt a un potentiel caché. Révélons-le ensemble.

Nos experts du bureau d’études MTKSA ne se contentent pas de vendre des équipements ; nous analysons vos flux, vos données et votre espace pour identifier les gisements de productivité inexploités. Profitez d’un audit gratuit et sans engagement pour obtenir une feuille de route personnalisée vers l’excellence logistique.